· осуществляют магнитную дефектоскопию зубьев зубчатого колеса и малой шестерни

Проверку магнитным дефектоскопом удлиненной ступицы выполняют только в случае съема с нее элементов редуктора.

Мерительные инструменты колесных пар

При освидетельствовании колесных пар в депо используется контрольно-измерительный инструмент:

· штангенциркуль-скоба - для измерения диаметра колес по кругу катания

· максимальный шаблон

· шаблон для измерения вертикального подреза гребня

· абсолютный шаблон

· штихмасс - для измерения расстояния между элементами колесной пары и внутреннего диаметра бандажа, для замера расстояния между внутренними гранями бандажей колесной пары

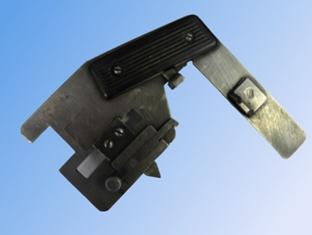

· приспособление с индикаторной головкой для замера глубины ползуна

· толщиномер для измерения толщины и местного уширения бандажа обода цельнокатаного колеса

· штангенциркуль для измерения ширины бандажей

· ультразвуковой дефектоскоп для прозвучивания осей колесной пары, валов тяговых двигателей и др. для выявления внутренних дефектов.

· магнитный дефектоскоп для выявления поверхностных трещин в деталях подвижного состава (серьга, болт подвески редуктора, кронштейн рельсосмазывателя и др.)

Прокат, ползун, навар и толщину гребня измеряют абсолютным шаблоном. Прокат определяют по кругу катания, Расположенному на расстоянии 70 мм от внутренней грани колеса. При измерении глубины проката риски и должны совпадать. Опустив опорную скобу на вершину гребня, надо прижать вертикальную грань шаблона и лапку к внутренней грани обода колеса. Определяют прокат по делению шкалы на движке против риски на ножке. Ползун и навар находят по разности показаний в месте дефекта и в

Рис. Абсолютный шаблон Рис. Индикаторная головка

Рис. Максимальный шаблон и контршаблон Рис. Шаблон для замера верт. подреза

гребня

Рис. Штангенциркуль Рис. Штихмасс

неизношенном месте. Если дефект смещен относительно круга катания колеса, то перед измерением регулируют движок. Для определения толщины гребня движок, установленный на расстоянии 18 мм от вершины гребня, на которую опирается опорная скоба, надо переместить до касания с поверхностью гребня. По шкале на направляющей, установившейся против риски, находят толщину гребня. Для выявления тонкомерного гребня колеса пользуются браковочным вырезом шаблона глубиной 18 и шириной 25 мм.

Периодичность проверки колесных пар с помощью контрольно-измерительного инструмента в депо

№ | Наименование инструмента или прибора | Периодичность проверки |

1 | Максимальный шаблон | один раз в 6 месяцев |

2 | Шаблон для измерения вертикального подреза гребня | один раз в 6 месяцев |

3 | Абсолютный шаблон | один раз в 2 месяца |

4 | Приспособление с индикатором для замеров ползунов (выбоин) | один газ в год |

5 | Штангенциркуль для измерения ширины бандажей | один раз в 6 месяцев |

6 | Толщиномер для измерения толщины и местного уширения бандажа обода цельнокатаного колеса | один раз в 6 месяцев |

7 | Штихмасс для измерения расстояния от середины оси до бандажа | один раз в 2 месяца |

8 | Скоба для измерения диаметра колес под вагоном | один раз в 6 месяцев |

9 | Ультразвуковой дефектоскоп | один раз в 6 месяцев и перед началом работы на эталонной оси |

10 | Магнитный дефектоскоп | один раз в 6 месяцев и перед началом работы на эталонной оси |

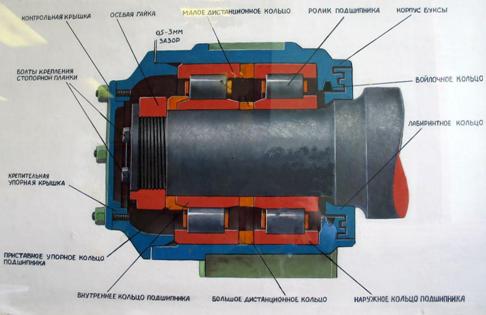

Буксовый узел

Буксы служат для передачи веса кузова с тележками на шейки осей колесных пар, а также тяговых и тормозных усилий от колесных пар на рамы тележек.

Буксы монтируются на шейках оси колесной пары. Они служат опорами для пружин надбуксового подвешивания, и через них передается усилие от веса кузова и пассажиров на ось колесной пары, колеса и далее на ходовые рельсы.

Рис. Общий вид буксового узла

В состав каждой буксы входят следующие элементы:

В состав каждой буксы входят следующие элементы:

· корпус

· двароликоподшипника

· большое и малое дистанционные кольца между подшипниками

· упорное кольцо

· осевая гайка

· стопорная планка

· упорная (крепительная) крышка

· контрольная (смотровая) крышка

·

лабиринтовое кольцо (воротник буксы)

лабиринтовое кольцо (воротник буксы)

Аппарат для контроля Монтаж корпуса буксы на шейку колец диаметра подшипников оси колесной пары

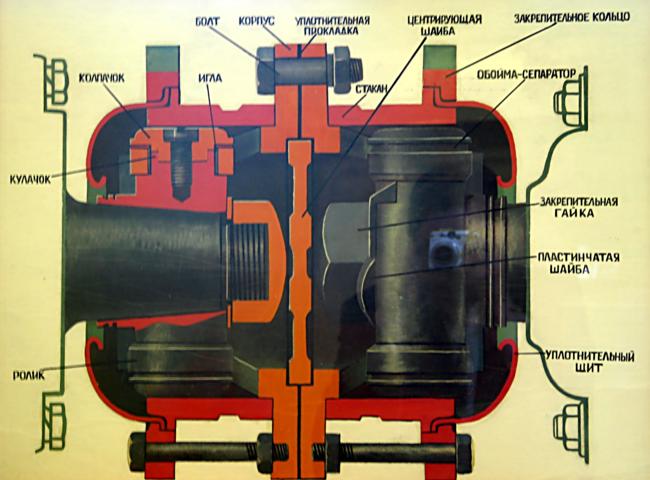

Роликоподшипники состоят из наружного кольцассепараторомроликами и

внутреннего кольца, насаживаемого на шайбу в горячем состоянии. Внутри корпуса буксы размещены два цилиндрических роликовых подшипника, благодаря которым износ шейки колесной оси практически отсутствует, так как во время вращения оси трение происходит между роликами и наружными поверхностями внутренних колец подшипника, насаженных на шейку оси. Корпус буксы выполнен из стального литья. С боковых сторон к корпусу прилиты кронштейны - крылья. На левом и правом крыле каждой буксы прилит кронштейн для крепления бруса токоприемника. В крыльях предусмотрены сверху гнезда для установки пружин надбуксового подвешивания, а снизу простроганы гребенки для соединения с поводками. В верхней части к корпусу буксы приварен штырь, который при сборке тележки входит в вертикальное отверстие продольной балки рамы тележки и должен обеспечивать связь колесной пары и рамы тележки при изломе поводков

внутреннего кольца, насаживаемого на шайбу в горячем состоянии. Внутри корпуса буксы размещены два цилиндрических роликовых подшипника, благодаря которым износ шейки колесной оси практически отсутствует, так как во время вращения оси трение происходит между роликами и наружными поверхностями внутренних колец подшипника, насаженных на шейку оси. Корпус буксы выполнен из стального литья. С боковых сторон к корпусу прилиты кронштейны - крылья. На левом и правом крыле каждой буксы прилит кронштейн для крепления бруса токоприемника. В крыльях предусмотрены сверху гнезда для установки пружин надбуксового подвешивания, а снизу простроганы гребенки для соединения с поводками. В верхней части к корпусу буксы приварен штырь, который при сборке тележки входит в вертикальное отверстие продольной балки рамы тележки и должен обеспечивать связь колесной пары и рамы тележки при изломе поводков

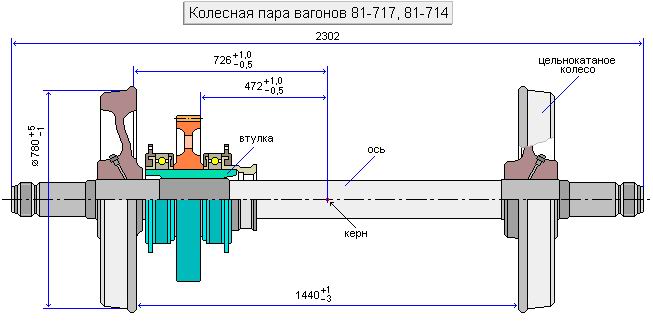

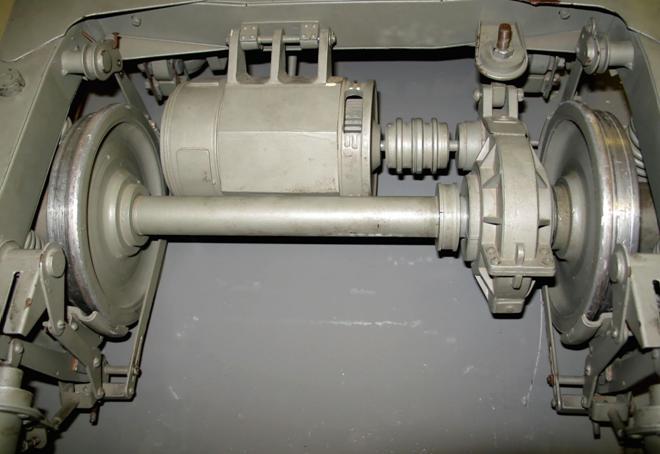

Редукторный узел

Редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя через карданную муфту на колесную пару с учетом имеющегося передаточного отношения. Редуктор колесной пары одноступенчатый цилиндрический с косым зубом. Передаточное отношение редуктора 5,33. Монтируется он на удлиненной ступице или втулке колеса.

Рис. Колесная пара. Разрез

Тяговый редуктор состоит из следующих элементов:

· большого зубчатого колеса, напрессованного на удлиненную ступицу или втулку первого колеса

· шестерни, выполненной заодно с валом и находящейся в зацеплении с зубчатым колесом

· двух больших подшипников - шарикового и роликового, также напрессованных на удлиненную ступицу колеса или втулку

· двух больших лабиринтных крышек и с лабиринтными кольцами и

· двух уплотнительных колец раздельной смазки и, установленных с внутренней стороны больших подшипников

· двух малых подшипников - шарикового и роликового, напрессованных на вал шестерни

· уплотнительных колец раздельной смазки и, расположенных с внутренней стороны малых подшипников

· запорного лабиринтного кольца, установленного с наружной стороны малого роликового подшипника

· шайбы и трех болтов, крепящих малый шариковый подшипник

· крышек, прижимающих наружные кольца малых подшипников и тем самым фиксирующих малую шестерню в верхней половине корпуса редуктора

· верхней и нижней половины корпуса

Тяговый редуктор имеет систему раздельной смазки. Она заключается в том, что полости подшипников заполняют густой смазкой ЛЗ-ЦНИИ, а в полость редуктора заливают жидкую смазку - нигрол, ТАП 15. Нижняя часть большого зубчатого колеса должна находиться в смазке. Полости друг от друга отделены лабиринтными уплотнителями раздельной смазки. В процессе эксплуатации густую смазку дополняют с помощью шприцев через пресс-масленки, установленные в крышках редуктора. Корпус редуктора представляет собой массивную коробку, состоящую из двух половин. Фланцы верхней и нижней половин соединены болтами.

Тяговый редуктор имеет систему раздельной смазки. Она заключается в том, что полости подшипников заполняют густой смазкой ЛЗ-ЦНИИ, а в полость редуктора заливают жидкую смазку - нигрол, ТАП 15. Нижняя часть большого зубчатого колеса должна находиться в смазке. Полости друг от друга отделены лабиринтными уплотнителями раздельной смазки. В процессе эксплуатации густую смазку дополняют с помощью шприцев через пресс-масленки, установленные в крышках редуктора. Корпус редуктора представляет собой массивную коробку, состоящую из двух половин. Фланцы верхней и нижней половин соединены болтами.

Через люк в верхней половине корпуса редуктора осматривают зубья передачи и добавляют в редуктор смазку. Через люк на

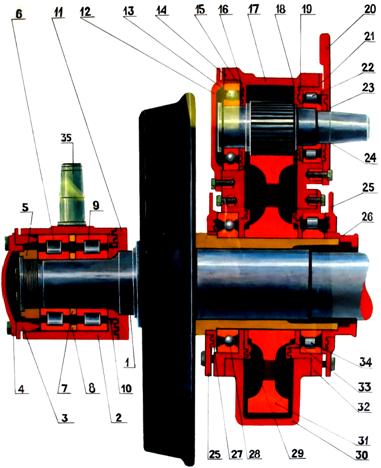

Рис. Редуктор

торцевой стенке нижней половины корпуса можно осматривать зубья большого колеса, а также сливать загрязненную смазку. В крышке люка имеется резьбовое отверстие для контроля объема смазки, заливаемой в редуктор. Отверстие закрывают пробкой, прикрепленной к корпусу редуктора цепочкой.

На боковой стенке верхней половины корпуса имеются два резьбовых отверстия; в одно из них ввертывают палец для крепления заземляющего устройства, а в другое - сапун. Сапун сообщает внутреннюю полость редуктора с атмосферой, что необходимо для предотвращения возможного выброса смазки через лабиринтные уплотнения под действием избыточного давления газов внутри редуктора, возникающего при его работе.

В верхней половине корпуса снаружи под валом шестерни имеется проушина для крепления редуктора к раме тележки, выполненная в виде двух толстых ребер с отверстиями под шариковые подшипники.

Зубчатая передача

На вагонах метрополитена применена одноступенчатая, цилиндрическая косозубая передача с эвольвентным профилем зуба 8º.

Косозубое зацепление обеспечивает работу передачи с меньшим шумом. Поскольку в зацеплении находятся одновременно не менее двух зубьев, нагрузка на каждый зуб уменьшается. Отрицательной стороной косозубой передачи является возникновение осевого смещения и торцевое давление, равное произведению окружной скорости на тангенс угла наклона зубьев, нагрузка на каждый зуб уменьшается.

Фото. Кол. центр с удлиненной ступицей Фото. Вал малой шестерни в сборе

Отрицательной стороной косозубой передачи является возникновение осевого смещения и торцевое давление, равное произведению окружной скорости на тангенс угла наклона зуба, поэтому наклон зуба ограничен величиной 8º. Профили рабочих поверхностей зубьев очерчены по эвольвенте - кривой, являющейся разверткой базовой окружности (эволюты). Преимуществом эвольвентного зацепления является простота изготовления зубчатых колес методом обкатки путем нарезания их червячными многозаходными фрезами. Зубчатые колеса изготавливают цельноштампованными, а шестерни цельнокатанными, причем шестерня изготовлена как одно целое со своим валом. Зубья шестерни подвергают объемной закалке и шлифовке, а зубья зубчатого колеса оставляют сырыми. Это обеспечивает одинаковую долговечность зубчатой пары.

Формирование колесной пары

Формирование колесной пары - процесс комплектования и соединения отдельных элементов колесной пары в одно целое.

Формирование колесных пар производят в соответствии с "Инструкцией по освидетельствованию, формированию и ремонту колесных пар подвижного состава метрополитена". Формирование производят на 400-тонном горизонтальном гидравлическом прессе. Пресс оборудован манометрами для контроля величины прессового давления и записывающем индикаторным устройством, с помощью которого записывается диаграмма изменения давления при напрессовке. Диаграмма записывается в координатах: по вертикали - давление в тоннах, по горизонтали - длина напрессовываемого участка. Кривая изменения давления на диаграмме должна быть слегка выпуклой вверх и постепенно возрастать до конечного давления, которое характеризует прочность соединения. При запрессовке колес давление 50-80 тонн (натяг 0,08-0,22 мм), при запрессовке зубчатого колеса давление 30-45 тонн (натяг 0,09-0,15 мм).

Перед запрессовкой необходимо зачистить посадочные поверхности колесных центров и оси и проверить на магнитном дефектоскопе ось и зубчатое колесо.

Первым на ось напрессовывают первый колесный центр подрезиненного колеса с удлиненной ступицей (или втулку для цельнокатаного колеса). Затем удлиненную ступицу обрабатывают на токарном станке под посадку деталей редуктора и проверяют ее на магнитном дефектоскопе.

Сборка редукторного узла

Монтаж большого редукторного узла выполняется в следующей последовательности:

· на удлиненную ступицу первого колесного центра (или втулку для цельнокатаного колеса) устанавливают лабиринтную крышку редуктора (в свободном состоянии), затем нагретые лабиринтное кольцо и шарикоподшипник. Вслед за подшипником устанавливается пара колец раздельной смазки

· после остывания ступицы (втулки) до температуры окружающей среды на нее напрессовывают зубчатое колесо с натягом 0,09-0,15 мм под давлением 30÷45 тонн

· устанавливают вторую пару колец раздельной смазки и роликоподшипник

· в нагретом состоянии насаживают запорное кольцо и свободно вторую лабиринтную крышку редуктора

Нагрев подшипников, лабиринтных колец и запорного кольца ведут в трансформаторном масле, до температуры 120°С. После сборки деталей большого редукторного узла на ось напрессовывают второй колесный центр, предварительно подобранный по натягу.

Сборка малой шестерни:

· собирают комплект малой шестерни с лабиринтовыми уплотнениями, шарикоподшипником и внутренним кольцом роликоподшипника

· шарикоподшипник закрепляется торцевой шайбой

· устанавливают в корпусе редуктора наружное кольцо роликоподшипника

· заводят через горловину корпуса собранный комплект малой шестерни

· закрепляют крышку со стороны шарикоподшипника

· на вал шестерни со стороны конуса устанавливают запорное и лабиринтовое кольца

· закрепляют вторую крышку

Перед постановкой крышек в полости подшипников закладывают смазку ЛЗ-ЦНИИ. Шарикоподшипник, внутреннее кольцо роликоподшипника и запорное кольцо нагревают в масле до температуры 100÷120°С. Совместный монтаж большого и малого узлов производят следующим образом:

Заводят под зубчатое колесо и устанавливают на деревянной подставке верхнюю половину корпуса редуктора.

Затем смазывают фланцы корпуса невысыхающей пастой, ставят прессшпановые прокладки и устанавливают нижнюю половину корпуса редуктора на верхнюю и производят крепление с помощью болтов. Затем также на невысыхающей пасте устанавливают крышки большого узла и во все крышки ввертывают масленки. В редукторе применена раздельная система смазки, при которой подшипники работают на густой смазке ЛЗ-ЦНИИ, а зубчатые колеса на жидкой смазке - трансмиссионном масле (1,5 - 1,7 литра). Добавление смазки в подшипники в процессе эксплуатации производят через масленки в крышках подшипников. Заливка смазки или ее добавление для смазывания зубчатой передачи производится через пробку на лючке нижней половины корпуса редуктора. Пробка поставлена на дозированном уровне. Осмотр зубчатой передачи производят через люк с круглой крышкой на верхней половине корпуса.

Монтаж буксы

Буксы монтируются на шейках оси колесной пары.

Процесс монтажа буксы можно разбить на три последовательных операции:

Сборка части деталей на шейку оси.

На предподступичнуючасть оси в горячем состоянии насаживают лабиринтное кольцо до упора ее бурта в торец предподступичной части. Затем вплотную к лабиринтному устанавливают разогретое внутреннее кольцо заднего роликоподшипника с буртом, ставят холодное малое дистанционное кольцо и разогретое внутреннее кольцо переднего роликоподшипника. Нагрев лабиринтного кольца и внутренних колец роликоподшипников ведут в горном воске-озокерите до температуры °С. Озокерит в дальнейшем предотвращает появление коррозии деталей. Посаженные на ось детали поджимают упорным кольцом и осевой гайкой и оставляют для остывания.

Сборка деталей в корпусе буксы.

В корпусе буксы собирают наружные кольца подшипников с сепараторами и роликами. Предварительно стенки корпуса смазывают тонким слоем смазки ЛЗ-ЦНИИ и на скользящей посадке опускают в него последовательно наружное кольцо с сепаратором и роликами переднего подшипника. В выточку горловины корпуса буксы на задней его стенке со стороны оси заводят войлочное уплотнение, а ролики подшипника закрывают смазкой ЛЗ-ЦНИИ.

Совместный монтаж деталей, находящихся на шейке и в корпусе буксы, и окончательное закрепление буксы на оси.

Сняв осевую гайку и упорное кольцо, после остывания, одевают корпус буксы на шейку оси. После этого снова устанавливают упорное кольцо, выполняющее роль бурта для внутреннего кольца переднего подшипника, завертывают осевую гайку, ставят и закрепляют двумя болтами стопорную планку.

Болты крепления планки стопорят проволочной скруткой в виде восьмерки.

Буксу закрывают сначала крепительной упорной крышкой, выступ которой закрепляет наружные кольца подшипников, а затем контрольную крышку, предварительно добавив смазку. Общее количество смазки ЛЗ-ЦНИИ, закладываемой в буксу, составляет около 1,6 кг.

Закрепление наружных колец подшипников в буксе определяют по наличию равномерного зазора между крепительной крышкой и торцом корпуса буксы (0,5 ÷ 3 мм). Болты, закрепляющие упорную крышку, попарно стопорят проволочными скрутками.

Правильность монтажа буксы проверяют по легкости проворота ее от руки. Разбег буксы вдоль оси должен быть 0,2 - 0,8 мм. Радиальный зазор в подшипниках допускается в пределах 0,08 - 0,3 мм.

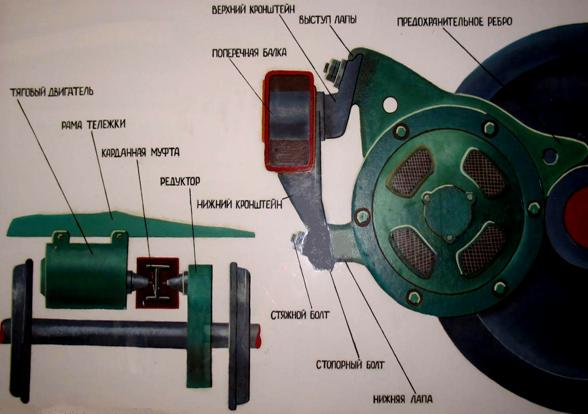

Подвешивание редуктора

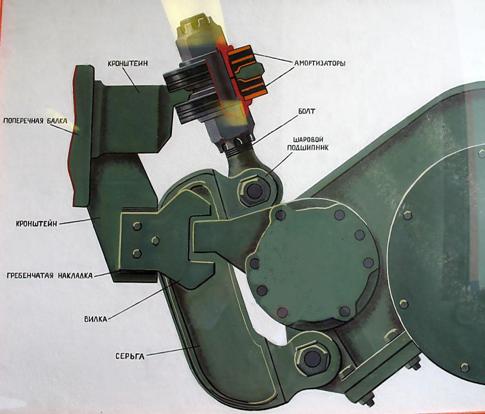

Подвешивание редуктора к раме тележки осуществляется сочлененной подвеской.

Назначение подвески - поддерживать вал ведущей шестерни редуктора на одном уровне с валом тягового двигателя.

Узел подвешивания редуктора состоит из штампованной серьги(6) , подвесного стержня (5) с двумя гайками (2,4) и и двумя резиновыми амортизаторами (3) . Подвесной стержень соединен с серьгой с помощью шарового подшипника марки ШС-40. При этом наружное кольцо шарового подшипника составляет одно целое с подвесным стержнем, а внутреннее его кольцо - одно целое с серьгой. Относительно друг друга стержень и серьга могут перемещаться по шаровой поверхности.

Рис. Подвешивание редуктора

В нижней точке серьгу соединяют с корпусом редуктора с помощью второго шарового подшипника. При этом внутреннее его кольцо составляет одно целое с корпусом редуктора, а наружное - одно целое с серьгой. Корпус редуктора может поворачиваться на шаровом подшипнике во всех направлениях относительно оси колесной пары в зависимости от прогиба рессор буксового подвешивания. Подвесной стержень проходит сквозь отверстие в литом кронштейне, вваренном в поперечную балку рамы тележки. Кронштейн оканчивается плитой, наклоненной к горизонту под углом 18º. На такой же угол отклонена от вертикали осевая линия подвески, чем обеспечивается минимальное вертикальное расхождение между валами шестерни и тягового двигателя при просадке буксовых рессор. Плита служит опорой для двух резиновых амортизаторов, расположенных на ней сверху и снизу и представляющих собой круглые резиновые шайбы. Резиновые амортизаторы обеспечивают смягчение вертикальных и боковых нагрузок, действующих на систему подвески редуктора и на кронштейн поперечной балки при прохождении неровностей пути. К резиновым шайбам с обеих сторон привулканизированы стальные накладки, предохраняющие их от истирания. Амортизаторы прижимаются к плите двумя гайками: верхней на меньшей резьбе и нижней на большей резьбе стержня подвески. Затяжка гаек должна быть достаточной, но не чрезмерной, чтобы сохранить податливость резины. Подбором длины хвостовиков гаек можно создать нужную степень затяжки резины и ограничить ее заданным значением. Для контроля степени затяжки гаек замеряют высоту амортизаторов в сборе, которая должна быть в пределах 94±1 мм. Гайки крепят шплинтами. Гайками регулируют положение редуктора, а также вала ведущей шестерни по высоте относительно вала тягового двигателя. Чтобы поднять корпус редуктора необходимо отпустить нижнюю гайку и подтянуть верхнюю. Регулировка должна обеспечивать расположение вала шестерни на свободной (без кузова) тележке ниже вала тягового двигателя на 2 - 4 мм. Тогда при опущенном на тележку кузове этот размер уменьшится на 1 - 1,5 мм, а при полной нагрузке с пассажирами вал тягового двигателя окажется ниже вала шестерни на 1-1,5 мм.

Таким образом вал тягового двигателя при просадке рессор опускается на большую величину, чем вал редуктора. Это происходит потому, что подвеска редуктора занимает наклонное положение и в процессе просадки изменяется ее угол наклона.

Высота нижней точки корпуса редуктора над уровнем головок рельсов под тарой вагона при новых бандажах и колесах должна быть не менее 76 мм, а при предельно проточенных бандажах и колесах - не менее 45 мм.

Подвеска редуктора имеет предохранительное устройство, состоящее из кронштейна поперечной балки рамы тележки, предохранительной вилки, закрепленной на кронштейне через зубчатую нарезку на прилегающей плоскости и имеющей выемку, в которую с зазором входит выступ крышки редуктора. Зазор, необходимый для свободного поворота корпуса редуктора при прогибе рессорного подвешивания, регулируют путем перемещения предохранительной вилки.

Карданная муфта

Карданная муфта соединяет вал тягового двигателя с валом шестерни редуктора и служит для передачи тягового усилия от двигателя к колесной паре или тормозного усилия от колесной пары к двигателю при торможении.

Карданная муфта соединяет вал тягового двигателя с валом шестерни редуктора и служит для передачи тягового усилия от двигателя к колесной паре или тормозного усилия от колесной пары к двигателю при торможении.

Рис. Карданная муфта

Тяговый двигатель укреплен на кронштейнах рамы тележки и полностью подрессорен вместе с ней на буксовых рессорах. Редуктор же укреплен на оси колесной пары. Вследствие этого в процессе движения вагона и при просадке буксовых рессор валы тягового двигателя и редуктора смещаются в пространстве один относительно другого во всех направлениях. Вследствие этого возможно только шарнирное соединение валов, для чего и применена карданная муфта.

Карданная муфта допускает:

· параллельное смещение валов друг относительно друга до 8 мм

· угловое смещение до 2,5°

· взаимное продольное смещение до 10 мм

Устройство карданной муфты

Карданная муфта состоит из двух одинаковых полумуфт, соединенных после установки на

|  |

концах валов тягового двигателя и редуктора болтами.

Рис. Разбег карданной муфты Рис. Несоосность валов

· кулачок с двумя игольчатыми подшипниками и двумя колпачками

· закрепительная колпачковая гайка с пластинчатой шайбой

· корпус-вилка

· стакан

· уплотнительный щит

· четыре длинных болта с контрящими гайками

При соединении полумуфт между собой устанавливается общая центрирующая шайба и уплотнительная прокладка из прессшпана. Полумуфты соединяются четырьмя призонными болтами.

Кулачок представляет собой втулку с двумя цапфами диаметром 37 мм. Втулка имеет конусное отверстие (1:10) для горячей бесшпоночной посадки на конусный конец вала. Оси цапф перпендикулярны к оси отверстия. На цапфы надевают ролики в виде колец. Между роликом и цапфой размещают иглы, применяемые обычно в игольчатых подшипниках. Иглы устанавливают вплотную друг к другу. По ним происходит вращение ролика на цапфе.

Установка карданной муфты на тележке

Каждая цапфа на торце имеет гнездо под ножку грибовидного колпачка и уходящее вглубь отверстие с резьбой под болт крепления колпачка. Грибовидные колпачки служат для закрепления игольчатых подшипников на цапфах. Наружная поверхность колпачка имеет сферическую форму. Вилка представляет собой открытый цилиндр с фланцем. По образующей цилиндра расположены два полуовальных выреза, в которых размещают ролики колпачка. Места упора роликов в боковые кромки вырезов, где осуществляется передача усилия, наплавляют специальным твердым сплавом для повышения износостойкости и шлифуют. Во фланце корпуса имеется восемь отверстий, из которых четыре диаметром 16 мм служат для установки призонных болтов, соединяющих полумуфты между собой, и четыре других отверстия под болты, стягивающие укрепляющее кольцо и фланец вилки. Стакан, являющийся кожухом для полумуфты, выполнен в виде открытого полого цилиндра. Он размещен на корпусе и перекрывает вырезы в нем. В стенках цилиндра имеются два резьбовых отверстия, закрываемых пробками. Через них добавляют смазку в полумуфту. Передний торец стакана упирается во фланец вилки. Между ними для обеспечения плотности ставят прессшпановые прокладки. Задний торец стакана имеет небольшой бурт для крепления щита. По окружности щита предусмотрена кромка, которая загибаясь входит внутрь муфты, что препятствует выбросу смазки наружу. Укрепляющее кольцо, совместно с четырьмя длинными болтами, ввертываемыми во фланец вилки, зажимают стакан и уплотнительный щит, то есть соединяют в одно целое детали полумуфты. Уплотнительный щит изготавливают штамповкой из листовой стали. Внутренний диаметр его дополнительно отбортован внутрь, что препятствует выбросу смазки из муфт. Щит имеет выпуклость наружу.

Центрирующая шайба применяется одна на две полумуфты. Она представляет собой диск толщиной 14-16 мм. В средней части диска с обеих сторон вышлифованы вогнутые сферы - места упора шайбы в закрепительные гайки кулачков. Шайба центрирует собранные полумуфты. Для обеспечения точности соединения центрирующую шайбу выполняют под напряженную посадку в вилки плумуфт. В шайбе сделаны четыре отверстия, через которые внутренние плоскости полумуфт сообщаются одна с другой. Посаженный на вал кулачок зажимает гайка. Ее крепят пластинчатой шайбой, которая имеет две лапки, отгибающиеся в пазы на кулачке.

Принцип действия карданной муфты

Передача муфтой тягового усилия осуществляется следующим образом. Кулачок, насаженный на конус вала двигателя, вращаясь вместе с ним, передает вращение вилке полумуфты со стаканом через ролики и упоры. Вилка первой полумуфты жестко соединена фланцем с вилкой второй поумуфты и передает вращение через упоры на кулачок, насаженный на конус вала шестерни, которая приводит во вращение зубчатое колесо редуктора вместе с колесной парой. По принципу действия карданная муфта относится к универсальным шарнирам. Неподвижными элементами в ней являются кулачки, а подвижными - корпуса со стаканами и центрирующая шайба. Подвижный элемент муфты в процессе ее работы не имеет определенного положения и может располагаться наклонно в пространстве и перемещаться вдоль валов.

При движении вагона в карданной муфте происходит непрерывное трение скольжения отдельных металлических частей, поэтому их необходимо смазывать смазкой, способной проникать ко всем трущимся местам. Для карданной муфты применяется смесь ЛЗ-ЦНИИ (густой) - 60% и гипоидной (жидкой) - 40% в общем количестве смеси 1,5 кг. В эксплуатации проверяют нагрев карданной муфты. Он не должен превышать более, чем на 20°С температуру окружающей среды.

Сборка карданной муфты

Сборка состоит из двух операций:

· посадка кулачков на вал тягового двигателя и малой шестерни

· монтаж карданной муфты

Кулачок сажают на вал шестерни или тягового двигателя в горячем состоянии с натягом. Для обеспечения плотности посадки вал и кулачок должны иметь точно пригнанные друг к другу конусные поверхности, и каждый кулачок индивидуально притирается по валу пемзой или мелким наждачным порошком до прилегания не менее 80%.

Холодный кулачок одевают на вал и замеряют свес торца кулачка над концом конуса вала, который должен быть в пределах 2÷4 мм. После этого кулачок нагревают до температуры 175-180°С в течение 15-20 минут в трансформаторном масле. После этого свес должен уменьшиться на 0,9÷1,3 мм. Разница величин свесов в холодном и горячем состоянии называется линейным натягом.

Если при нагреве кулачка применялась масляная ванна, то непосредственно перед его посадкой на вал кулачок обезжиривается специальным раствором. Недостаточная притирка кулачка или малый натяг могут в эксплуатации привести к провороту кулачка на валу. Посаженный кулачок закрепляется колпачковой гайкой, которая в свою очередь стопорится лепестковой пластинчатой шайбой, лепестки которой отгибают в пазы кулачка и на грани гайки. Закрепительная гайка подвергается закалке и цементации.

Перед посадкой кулачка на вал необходимо предварительно установить закрепительное фланцевое кольцо и уплотнительный щит. Монтаж карданной муфты осуществляют следующим образом. После того как установлены на конусах валов шестерни редуктора и якоря тягового двигателя закрепительные кольца с уплотнительными щитами, насажены и закреплены гайками кулачки, шестерню поднимают, поворачивая корпус редуктора вокруг своей оси, и соединяют его с узлом подвешивания. Затем, соблюдая зазор (в соответствии с нормами и допусками) между гайками вала шестерни и вала якоря двигателя, окончательно закрепляют двигатель на кронштейне и продолжают сборку карданной муфты. Вилки со стаканами надевают на кулачки и стяжными болтами через закрепительные кольца подтягивают уплотнительные щиты к фланцам вилок. После установки центрирующей шайбы обе полумуфты скрепляют болтами. На этом заканчивается сборка карданной муфты. Остается установить ось вала шестерни ниже на 3÷4 мм оси вала якоря, что осуществляют с помощью корончатых гаек узла подвески редуктора.

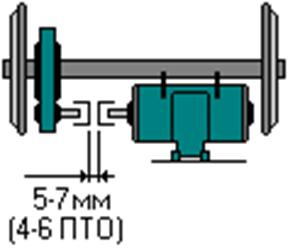

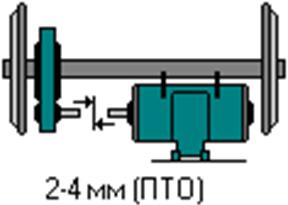

Разбег карданной муфты

Вилки полумуфт со стаканами и центрирующая шайба являются подвижными элементами относительно кулачков и могут перемещаться вдоль валов, занимая в пространстве любое положение. Продольное перемещение определяет разбег карданной муфты и ограничивается упором центрирующей шайбы в одну или другую закрепительные гайки кулачков на торцах соединяемых валов. Этот разбег должен быть 5÷7 мм. Закрепительные гайки имеют сферические окончания, а центрирующая шайба соответствующие сферические выемки. Именно этими сферами они и взаимодействуют между собой при перемещении карданной муфты. Именно этим перемещением определяется разбег. Разбег карданной муфты регулируют перемещением тягового двигателя на поперечной балке рамы тележки вдоль оси колесной пары.

Подвешивание тягового двигателя

На вагонах метрополитена применяется опорно-рамная схема подвески тягового двигателя. Тяговый двигатель не имеет опоры на ось колесной пары, а целиком прикреплен к раме тележки и полностью подрессорен вместе с ней на надбуксовом подвешивании.

На вагонах первых выпусков (А, Б и Г) применялась опорно-осевая схема подвески тягового двигателя. При такой схеме подвески двигатель одним концом опирается на раму тележки через траверсные пружины, а другим концом через опорно-осевые подшипники на ось колесной пары. Двигатель в этом случае испытывает все жесткие неподрессоренные удары, приходящиеся на колесную пару.

Узел подвешивания тягового двигателя

Вагоны типа Е и Еж-3

Рис. Подвеска тягового двигателя

Подвешивание двигателя к раме тележки осуществляется на трех кронштейнах - двух верхних и одном нижнем, приваренных к поперечной балке рамы тележки. Кронштейны оканчиваются опорными плитами, которые составляют одну плоскость, расположенную под углом 15º к вертикали.

Верхние кронштейны стальные, литые, имеют основание в виде полого цилиндра, которым они вварены в стенки поперечной балки. Их опорные плиты, приподнятые кверху, имеют клиновидные окончания, на которые надевают выступы предохранительных упоров ("лап") двигателя. При таком исполнении тяговый двигатель может висеть на кронштейнах даже без крепления болтами.

Нижний упор двигателя размещают в нижнем кронштейне, который также приварен к поперечной балке рамы тележки и имеет форму открытой коробки. Задняя наклонная стенка этой коробки служит опорной поверхностью для упоров двигателя, а боковые стенки, усиливающие кронштейн, расположены шире упора и благодаря этому позволяют перемещать двигатель вдоль его оси. Для этого в боковые стенки ввернуты стопорные болты, которые упираются с двух сторон в нижний упор. Отвертывая один из болтов и подтягивая другой, можно перемещать двигатель в ту или иную сторону и этим регулировать разбег карданной муфты.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |