Рис. Устройство принудительной вентиляции салона

Двери и дверное подвешивание

На вагоне применяется два вида дверей - створчатые и раздвижные.

Створчатые двери находятся по торцам кузова вагона и называются торцевыми. Они подвешены к дверным стойкам каркаса кузова при помощи стальных шарнирных петель, которые крепятся к стойкам при помощи болтов. Эти двери оборудованы поворотными ручками и запорными замками, приводимыми в действие трехгранным ключом. Раздвижные двери предусматривают восемь дверных проемов (по четыре с каждой стороны вагона). Ширина каждого без учета дверей - 1380 мм, а с учетом открытых створок - 1208 мм. Конструкция всех дверей - бескаркасная, они изготовлены из листов алюминиевого сплава, между которыми вварены штампованные профили. Сборку штампованных профилей производят на одном из листов створки, затем сверху приваривают второй лист. Двери имеют стекла той же толщины, что и основные салонные. Они также установлены в проемы через резиновые уплотнители. Подвеска раздвижных дверей отличается от подвески створчатых и делится на два вида - с применением шариков и с применением роликов.

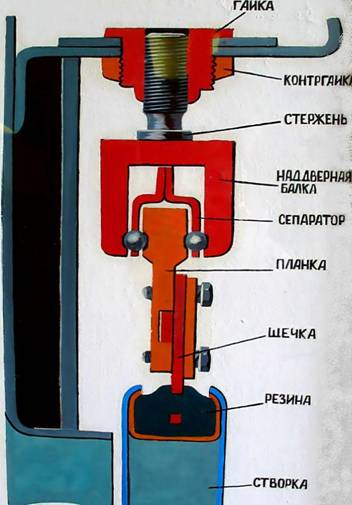

Шариковое дверное подвешивание

Раздвижные створки подвешиваются к верхнему обвязочному поясу кузова через специальные арочные или П-образные балки. Закрепление этих балок к верхнему обвязочному поясу производится болтами и специальными гайками с контргайками, с помощью которых можно производить регулировку высоты подвески створок. Подвеска створок к арочной балке осуществляется через два ряда шариков, размещенных в сепараторе. В балке имеются продольные пазы для размещения в них шариков. На шариках перекатывается специальная планка, в которой тоже имеются продольные пазы дл шариков. К планке болтами крепится щечка, которая в свою очередь прикреплена к створке болтами. Створки приводятся в действие на закрытие или открытие пневматическим дверным цилиндром, связанным с одной из створок дверного проема. Усилие на вторую створку дверного проема передается от первой при помощи двух втулочно-роликовых цепей. Цепи заведены через звездочки, установленные на арочных балках. Натяжение цепей регулируется натяжными винтами. В нижней части задвижных створок закреплены направляющие хромированные планки, а на стойках дверного проема установлены обрезиненные ролики. Это сделано с целью уменьшения раскачки створок при открытии и закрытии, а также для их центрирования. В открытом положении створки входят в пазухи простенков вагона, а в закрытом состоянии уплотняются специальными резиновыми уплотнениями замкового типа на передних кромках створок.

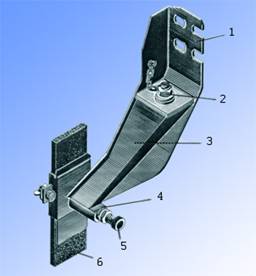

Шариковое подвешивание (на один дверной проем) состоит из следующих основных элементов:

Шариковое подвешивание (на один дверной проем) состоит из следующих основных элементов:

· Две наддверные балки П - образного или арочного типа

· Восемь болтов крепления балок (по четыре на каждую) к верхнему обвязочному поясу с гайками, контргайками и шайбами

· Сепаратор с двумя рядами шариков, расположенных горизонтально. Установлен в каждой наддверной балке

Две специальных планки, к каждой из которых при помощи болтов крепятся два кронштейна подвески створки

П - образные балки установлены на вагонах типа "Е" , а арочного типа на вагонах типа "Еж-3" и номерных первых выпусков. Наддверная балка изнутри, а планка снаружи имеют продольные пазы для движения по ним шариков при открытии или закрытии створок.

Рис. Шариковое дверное подвешивание

Болты подвески приварены к самой наддверной балке, и при помощи гаек и контргаек болтов можно регулировать высоту подвески балки, а следовательно - высоту подвески створки дверей. Кронштейн крепления (подвески створки дверей соединяется с планкой посредством выступа на кронштейне (щечки),который входит в соответствующее углубление на планке. Болты крепления стягивают друг с другом эти два элемента и на срез (от веса створки) не работают. Каждая створка на своей передней кромке имеет центрирующую уплотнительную накладку (притвор) из резины. У каждого дверного проема снизу имеется с двух сторон четыре направляющих обрезиненных ролика, контактирующих при открытии или закрытии дверей со стальными накладными планками створок, а также нижний направляющий желоб в полу салона. При неисправности дверного проема его можно запереть (при закрытом положении створок), используя язычковый запор, приводимый в действие трехгранкой

Цепной механизм

Открытие и закрытие дверей производится при помощи пневматического дверного цилиндра жестко связанного с одной из створок. Вторая створка связана с первой при помощи цепного механизма), состоящего из следующих элементов:

· Четыре кронштейна соединения створок с цепями. Из них два - без поводков (малые) и два с поводками (большие). Эти кронштейны вместе с четырьмя кронштейнами крепления (подвески) створок соединяются четырьмя стягивающими болтами (на каждый кронштейн) со специальной планкой

· Две втулочно - роликовые цепи

· Две звездочки, установленные на задних торцах П - образных балок или желобов

· Четыре регулировочных винта натяжения цепей

Цепной механизм

- цепи

- кронштейны подвески створок и соединения их с цепями

- звездочки

- натяжные винты цепей

- болты подвески

Работа цепного механизма

При открытии дверей левая створка (она же является правой с внешней стороны) вместе с кронштейнами начинает перемещаться влево. При этом кронштейн через вторую цепь воздействует на кронштейн второй створки, заставляя правую створку начать перемещаться вправо - так же на открытие, а ее кронштейн, перемещаясь вместе с ней вправо, не дает возможности провиснуть первой цепи.

При закрытии дверей левая створка вместе с кронштейнами начинает перемещаться вправо. При этом кронштейн через первую цепь воздействует на кронштейн ведомой створки, заставляя правую створку начать перемещаться влево - также на закрытие, а ее кронштейн, перемещаясь вместе с ней влево, не дает возможности провиснуть второй цепи.

Элементы цепного механизма

- звездочка

- кронштейн крепления звездочки

- шарикоподшипник

- цепь

- большой кронштейн

- натяжной винт цепи

- гайки натяжного винта цепи

- малый кронштейн

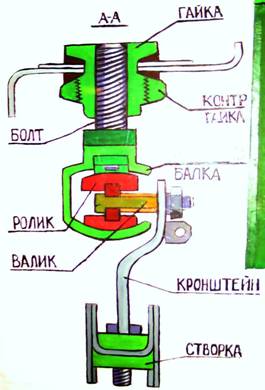

Роликовое дверное подвешивание

Применяется на номерных вагонах последних выпусков. Оно представлено (на одну створку) двумя роликами, выполненными на основе шарикоподшипников с пластмассовой окантовкой внешнего кольца подшипника, изготовленной из полиамида.

Применяется на номерных вагонах последних выпусков. Оно представлено (на одну створку) двумя роликами, выполненными на основе шарикоподшипников с пластмассовой окантовкой внешнего кольца подшипника, изготовленной из полиамида.

Каждый из двух роликов связан со своей створкой при помощи изогнутого кронштейна и валика ролика.

При открытии или закрытии дверей ролики имеют возможность двигаться по С - образной наддверной балке в виде желоба, которая так же как и П - образная балка (или балка арочного типа) крепится при помощи четырех регулировочных болтов к верхнему обвязочному поясу каркаса кузова.

По сравнению с шариковым подвешиванием, использование роликов снизило вероятность заклинивания створок дверей из-за попадания посторонних предметов между подвижными и неподвижными элементами подвески.

Неисправности в работе дверей

- Обрыв цепей. При этом, если оборвется первая цепь - то двери будут работать только на открытие, а если оборвется вторая - то только на закрытие Соскакивание цепей со звездочек из-за ослабление натяжных винтов цепей Излом валиков звездочек Разрушение поводков больших цепных кронштейнов Обрыв натяжных винтов цепей Обрыв болтов подвески Выпадение шариков из сепаратора (в

Рис. Роликовое подвешивание каждом ряду сепаратора установлено 14

шариков)

- Попадание посторонних предметов Перекос или заклинивание створок по любым причинам, в том числе - и выше описанным

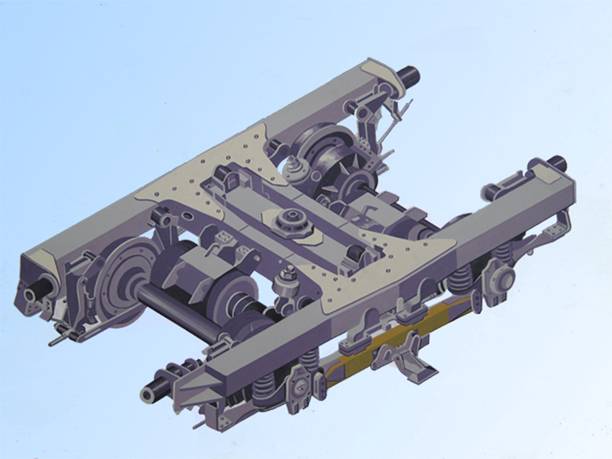

Тележка вагона и её элементы

Каждый вагон имеет две двухосные моторные поворотные тележки.

Тележка является ходовой частью и предназначена для передачи вертикальных нагрузок от кузова с пассажирами на путь, и передачи вертикальных нагрузок на кузов вагона. Тележка направляет вагон по рельсовому пути, формирует и реализует силы тяги и торможения.

Тележки расположены по концам вагона на одинаковом расстоянии от его центра и не связаны одна с другой. Расстояние между центрами двух осей колесных пар называется базой тележки и составляет 2100 мм. От базы тележки и длины кузова зависит минимальный радиус рельсового пути, в который может вписаться вагон. Расстояние между поперечными осями тележек называется базой вагона. Она равна 12600 мм.

На каждом вагоне установлены тележки с двойным подрессориванием, то есть с двойным рессорным подвешиванием - центральным и надбуксовым.

Вес тележки в сборе - 7500 кг.

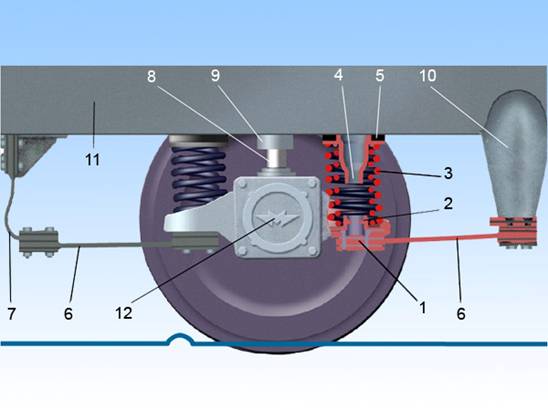

Рис. Тележка в сборе

- рама

- центральное подвешивание в комплекте с центральной балкой и двумя гидрогасителями

- надбуксовое подвешивание

- две колесные пары в комплекте с тяговыми редукторами и буксами, а также с узлами

подвески редукторов к раме

- два тяговых двигателя с узлами их подвески к раме

- две карданные муфты

- тормозное оборудование с тормозными цилиндрами и узлами подвески

- брус токоприёмника

- буксы колесных пар

- башмак токоприемника

- пятниковое устройство

Каждая тележка - поворотная, шарнирно соединяется с кузовом вагона с помощью пятниковой опоры, вокруг которой она может поворачиваться в горизонтальной плоскости. При этом оси колесных пар будут устанавливаться по радиусу кривой поворота, что уменьшает угол набегания колес на рельсы и, следовательно, износ колеса и головки рельса. Все тележки делятся в соответствии с конструкцией их рам на поводковые и шпинтонные. При изготовлении тележки ей присваивается номер, который наносится при помощи электрической сварки на кронштейн правого тормозного цилиндра соседнего с блок-тормозом и на противоположных кронштейнах по диагонали, а также заводится техпаспорт, в котором указывается: завод - изготовитель тележки, дата изготовления, заводской номер тележки, основные технические данные и конструктивные изменения.

Составные элементы тележки

На первой тележке головного вагона дополнительно установлены : два рельсосмазывателя - РСЧ, две или четыре приёмных катушки системы АРС, а также срывной клапан.

На вагонах типа "Е", эксплуатирующихся без системы АРС, вместо рельсосмазывателей возможна установка гребнесмазывателей.

Рельсосмазыватель

- кронштейн крепления

- пробка с цепочкой

- бак

- краник

- ручка краника

- войлочный фитиль

Кронштейн крепления и приемная катушка АРС

- кронштейн крепления

- приемная катушка

- продольная балка рамы тележки

- тормозной цилиндр

Рис. Рельсосмазыватель Рис. Приемная катушка АРС

Рама тележки

Рама воспринимает вес кузова с пассажирами и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову. Кроме того, на раму действуют дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути, и др. Также, рама является связующим звеном между центральным и надбуксовым подвешиванием. Действующие на раму силы вызывают растяжение и изгиб ее элементов в вертикальной и горизонтальной плоскостях, а также их кручение, поэтому конструкция рамы должна обладать достаточной прочностью. Рама тележки цельносварная, что позволило значительно снизить ее массу без снижения прочности. Она выполнена из двух продольных и двух поперечных балок, сваренных встык в виде буквы Н. Места стыковки перекрывают штампованными косынками толщиной 6 мм для повышения прочности рамы и создания плавного перехода сечений. Косынки приваривают по всему контуру и дополнительно над продольными балками для предотвращения отставания их от балок. Балки рамы - полые, коробового сечения. Они состоят из двух половин (швеллеров), выполненных штамповкой из листовой стали 20 толщиной 10 мм и сваренных друг с другом продольными швами встык.

Рама воспринимает вес кузова с пассажирами и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову. Кроме того, на раму действуют дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути, и др. Также, рама является связующим звеном между центральным и надбуксовым подвешиванием. Действующие на раму силы вызывают растяжение и изгиб ее элементов в вертикальной и горизонтальной плоскостях, а также их кручение, поэтому конструкция рамы должна обладать достаточной прочностью. Рама тележки цельносварная, что позволило значительно снизить ее массу без снижения прочности. Она выполнена из двух продольных и двух поперечных балок, сваренных встык в виде буквы Н. Места стыковки перекрывают штампованными косынками толщиной 6 мм для повышения прочности рамы и создания плавного перехода сечений. Косынки приваривают по всему контуру и дополнительно над продольными балками для предотвращения отставания их от балок. Балки рамы - полые, коробового сечения. Они состоят из двух половин (швеллеров), выполненных штамповкой из листовой стали 20 толщиной 10 мм и сваренных друг с другом продольными швами встык.

В вертикальных стенках продольных балок имеются сквозные отверстия, в которые вставляют литые кронштейны для подвески рычагов тормозной передачи, привариваемые с обеих сторон балки. Снизу продольных балок в средней части приваривают стальные литые кронштейны с косыми зубьями, к которым прикрепляют упругие поводки, связывающие раму тележки с колесными парами вагона. В продольные балки над буксами вваривают втулки под предохранительные штыри букс, которые необходимы в случае излома поводков и потери связи колесной пары с рамой тележки. По торцам продольных балок приварены листовые кронштейны для крепления тормозных цилиндров и крепления блок-тормоза, а также гребенчатые накладки для крепления концевых изогнутых компенсационных поводков. Поводки служат для связи колесной пары с рамой тележки. Каждая букса связана с рамой двумя прямыми и одним изогнутым поводками. Всего на вагоне 24 поводка (16 прямых и 8 изогнутых). Кроме того на каждой продольной балке, в районе расположения центрального подвешивания, имеются проушины для крепления гидравлического гасителя колебаний.

На поперечных балках приварены кронштейны подвески тяговых двигателей, кронштейны крепления реактивной тяги, кронштейн подвески редуктора и кронштейн крепления комплексного предохранения подвески редуктора. Со стороны установки бруса центрального подвешивания, для ограничения его продольных перемещений, на поперечных балках приварены плоские скользуны. По концам поперечных балок вварены опорные гнезда со сменными втулками под валики серег центрального подвешивания. В нижних стенках балок под опорными гнездами вырезаны окна для прохода подвесных серег центрального подвешивания. Окна армированы по всему периметру специальными коробочками. Кронштейн для подвешивания корпуса редуктора цельнокованый, с проушиной и стержневой частью. Стержень кронштейна проходит сквозь отверстия в обеих вертикальных стенках поперечной балки и обваривается. Для подвешивания тяговых двигателей на каждой поперечной балке имеется два и три кронштейна. Кронштейн комплексного предохранения изготовлен из листовой стали толщиной 10 мм. На нем имеется гребенчатая насечка и три овальных отверстия под болты для фиксации вилки комплексного предохранителя на необходимом уровне.

Уход за рамой тележки.

Рамы тележек осматривают особенно тщательно. Убеждаются в отсутствии трещин. Особое внимание обращают на узлы сочленения поперечных балок с продольными, места приварки кронштейнов, на которых подвешивают тяговые двигатели, редукторы, тормозные подвески. Осматривают также кронштейны для крепления тормозных цилиндров и буксовых поводков. Обнаруженные трещины обрабатывают и заваривают. После заделки трещины проводят магнитную и при необходимости ультразвуковую дефектоскопию.

Рессорное подвешивание

Рессорное подвешивание - это упругое устройство, которое служит для смягчения и частичного гашения колебаний, вызываемых неровностями пути, для обеспечения плавного хода вагона и возвращения кузова в нормальное положение после прохода кривого участка пути. В качестве рессор применяют цилиндрические пружины, изготовленные путем завивки стального прута. На вагонах метрополитена используется двойное рессорное подвешивание: буксовое и центральное.

Надбуксовое подвешивание

Надбуксовое подвешивание служит для подрессоривания рамы тележки относительно колесных пар и пути. В качестве рессор в надбуксовом подвешивании применены витые пружины. Термин "подрессоривание" означает передачу вертикальных нагрузок с амортизацией соответствующими пружинами. По конструкции узла соединения буксы колесной пары с продольной балкой рамы тележки надбуксовое подвешивание делится на два вида: поводковое и шпинтонное.

Поводковый узел

Рис. Общий вид поводкового буксового подвешивания

1. Крыло буксы

2. Нижняя опора пружин

3. Пружины

4. Верхняя опора пружин

5. Резиновая прокладка

6. Прямые поводки

7. Компенсационный поводок

8. Предохранительный штырь

9. Втулка предохранительного штыря

10. Кронштейн крепления поводка «Тумба»

11. Продольная балка рамы тележки

Подвешивание выполнено следующим образом: к буксам прилиты специальные выступы в виде крыльев, которые являются гнездами для пружин. На каждое крыло укладывают нижнюю опору, у которой имеется выступ для центрирования пружин.

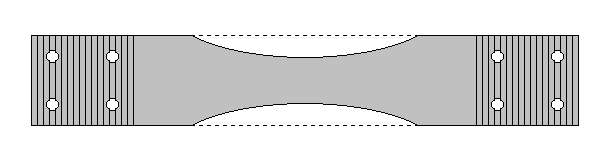

На опору устанавливается комплект из двух пружин, вставленных одна в другую. Пружины имеют различное сечение витков и навиты в противоположные стороны. Сверху на пружины установлена верхняя опора и резиновая шайба-прокладка толщиной 33 мм.

Верхняя опора, также как и нижняя, имеют центрирующий выступ. Крыло буксы и опоры имеют сквозные отверстия, а конец отверстия в выступе верхней опоры имеет резьбу, куда может быть ввернут монтажный болт. Стянув с помощью болта пружины, можно произвести их смену без подъемки вагона (нужно только поставить клин между рамой тележки и буксой).

Комплект пружин

- резиновое кольцо

- компенсирующая прокладка

- верхняя опора

- внутренняя пружина

- внешняя пружина

- нижняя опора

Тяговые и тормозные усилия от корпуса буксы на раму тележки передаются через плоские пружинные поводки. Каждую колесную пару соединяют с рамой тележки тремя поводками: двумя прямыми и одним изогнутым. Прямые поводки - это полосы шириной 110 мм по концам и 70 мм в средней части и толщиной в середине 7 мм, а по концам 14 мм. Изогнутый поводок, имеющий прямое же сечение, является компенсирующим при опускании рамы тележки под нагрузкой.

Такое соединение колесной пары с рамой тележки обеспечивает свободное перемещение рамы в вертикальной плоскости за счет упругой деформации поводков, ограниченное перемещение колесной пары (разбег) поперек пути пропорционально горизонтальной нагрузке и отсутствие перемещения вдоль пути.

Поводки и их крепление

- детали крепления

- поводок короткий (изогнутый)

- поводок основной (прямой)

- дополнительная прокладка крепления изогнутого поводка

- дополнительные прокладки крепления прямых поводков

Поводки работают в крайне тяжелых условиях: так, при тяге или торможении одни поводки растягиваются, а другие работают на продольное сжатие с изгибом и , наоборот, при просадке рамы тележки они изгибаются в вертикальной плоскости. Возможны случаи, когда несколько нагрузок действуют одновременно. Наверху к корпусу буксы приварен штырь, который служит предохранителем на случай излома поводков и потери связи колесной пары с рамой тележки. Штырь входит внутрь втулки, вваренной в продольную балку рамы тележки. Между втулкой рамы и предохранительным штырем имеется радиальный зазор. При поломке пружин рама тележки торцами втулок обопрется на площадку штыря. Соединение поводков друг с другом, с крыльями буксы и тумбой осуществляется при помощи нарезанных гребенок, а также четырех стягивающих болтов (на одно соединение); Компенсирующие прокладки необходимы для обеспечения оптимального зазора между буксой и рамой тележки в пределахмм с целью снижения статических нагрузок на поводки, возникающие при перегрузке вагона в часы "пик" и чрезмерного опускания рамы тележки относительно колесных пар; Пружины надбуксового подвешивания (также как и центрального) выполнены двухрядными (одна в одной) и с разной навивкой. Внутренняя пружина - левой (9 витков), а внешняя - правой (5,6 витков). При этом разница по высоте двух пружин в свободном (ненагруженном) состоянии не должна превышать - 2 мм.

Поводки

Предназначены для связи колесной пары с рамой тележки в горизонтальной плоскости, то есть именно через поводки происходит передача тяговых и тормозных усилий от колесных пар на раму. Каждую буксу колесной пары соединяют через кронштейны с продольной балкой рамы тележки три упругих поводка, изготовленных из рессорной стали. Причем два из них – основные (прямые или горизонтальные), а третий – короткий (изогнутый или вертикальный). Прямой поводок имеет вид полосы переменного сечения и различной толщины. Данная конструкция поводка увеличивает его гибкость и способствует более равномерному распределению всех нагрузок, которые он испытывает при своей работе.

Рис. Прямой поводок

Прямые поводки испытывают все виды возможных нагрузок: на растяжение, сжатие, изгибы в вертикальной и горизонтальной плоскостях, а также их совмещение друг с другом (скручивание). Причем самым нагруженным является тот поводок, который жестко соединяет буксу с тумбой (внутренний), а другой поводок (крайний) работает в более благоприятных условиях, так как соединяется с изогнутым поводком. Для увеличения усталостной прочности поводков при их изготовлении проводят дробеструйный наклеп наружной поверхности, а для выявления скрытых трещин поводки подвергают магнитной дефектоскопии. Дробеструйный наклеп представляет собой пневматическую пушку, которая под большим давлением сжатого воздуха выстреливает струей мелких чугунных шариков в виде дроби;

Изогнутый поводок, соединяющий крайний с рамой тележки, работает в самых благоприятных условиях в основном только на изгиб в горизонтальной плоскости. Он необходим для компенсации натяжения прямых поводков при ходе рамы тележки вниз или вверх при изменении загрузки вагона и поэтому называется компенсационным. Именно при средней загрузке прямые поводки занимают строго горизонтальное положение. Данный поводок имеет вид изогнутой полосы шириной по всей длине – 110 мм и толщиной в средней части – 8 мм, а по концам (где гребенки) – 14 мм. На случай обрыва любого из поводков и для исключения выкатывания колесной пары из-под тележки предусмотрена простая защита в виде предохранительного штыря, приваренного в верхней части корпуса буксы. Его длина – 180 мм, диаметр – 58 мм, а диаметр втулки, которая вварена в продольную балку рамы тележки и в которую входит штырь – 70 мм. При этом радиальный зазор между ней и штырем должен быть в пределах – 6 мм; Изгиб (упругая деформация) поводков в горизонтальной (поперечной) плоскости может доходить до 2 мм. При порожнем вагоне прямые поводки своими концами должны быть на 12-18 мм выше горизонтальной плоскости.

Общее количество поводков на один вагон – 24 шт. Из них 16 прямых и 8 изогнутых.

Работа поводкового узла.

1. Передача вертикальной нагрузки:

· продольная балка рамы тележки

· резиновые кольца

· компенсирующие прокладки

· верхние опоры пружин

· комплекты пружин

· нижние опоры пружин

· крылья буксы

· корпус буксы

2. Передача горизонтальной нагрузки:

· корпус буксы

· крылья буксы

· поводки (через дополнительные накладки: вагон “Е”)

· кронштейны на продольной балке

· продольная балка рамы тележки

Болты, соединяющие поводки, друг с другом, с крыльями буксы, а также с кронштейнами продольной балки в передаче тяговых и тормозных усилий участи не принимают (на срез не работают), так как их задача сводится к одному – более плотному (и с меньшим перекосом) прилеганию мест соединений элементов друг к другу. В данном случае вся тяжесть по передаче горизонтальных нагрузок возлагается на зацепление зубьев совмещенных друг с другом гребенок.

Неисправности поводкового узла.

· Полное разрушение (обрыв) поводков

· Появление трещин в местах соединения элементов друг с другом (гребенках), так как они ослаблены отверстиями под болты

· Появление трещин на кронштейнах (см. раздел ‘Рама тележки’)

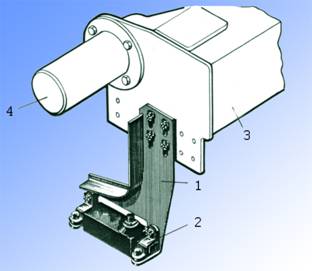

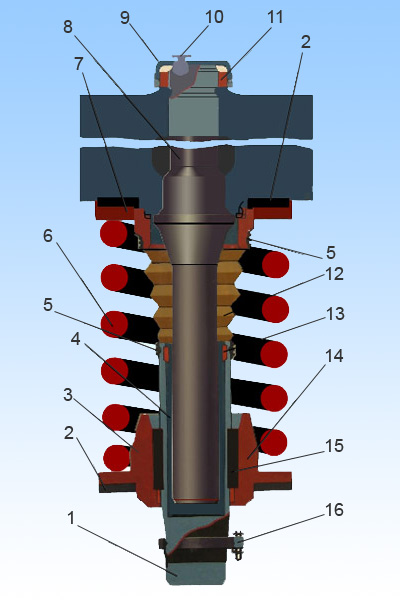

Шпинтонное подвешивание вагонов 81-717

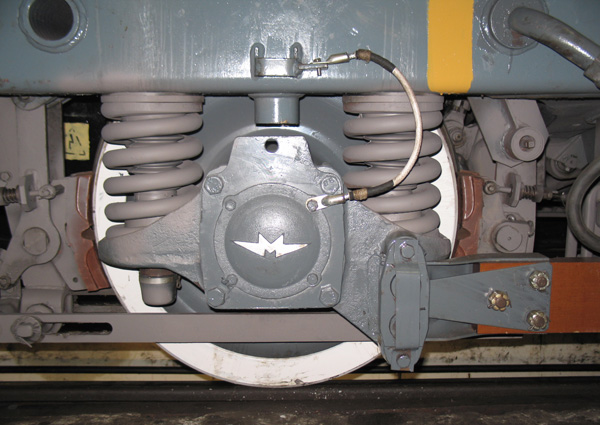

Является более прогрессивным видом надбуксового подвешивания. Здесь нет поводков, а роль передающего элемента тяговых и тормозных нагрузок отводится (на одно колесо) двум шпинтонным узлам. Шпинтон представляет собой круглый стальной стержень. В верхней части (там, где он запрессован во втулку) шпинтон имеет переменное сечение (как и сама втулка), а в нижней (рабочей) части у шпинтона постоянное сечение диаметром 50 мм. В динамике движения рама тележки совершает колебательные движения относительно колесных пар, что соответствует возвратно-поступательным перемещениям шпинтона относительно пластмассовой втулки.

Рис. Общий вид шпинтонного подвешивания

1.  Защитный колпак

Защитный колпак

2. Резиновая прокладка

3. Нижняя опора пружины

4. Пластмассовая втулка

5. Крепежная проволока

6. Пружина

7. Верхняя направляющая опора

8. Шпинтон

9. Стопорная планка

10. Винт

11. Фиксирующая гайка

12. Защитный кожух

13. Гайка

14. Нижняя опора пружины

15. Резиновая втулка

16. Стяжной хомут

Для защиты трущихся поверхностей (внешней – шпинтона и внутренней – пластмассовой втулки) от попадания абразивных частиц применяются защитный чехол и защитный колпак

Рис. Шпинтонный узел

Работа шпинтонного узла.

1. Передача вертикальной нагрузки:

· продольная балка рамы тележки

· запрессовочная втулка

· резиновое кольцо

· верхняя опора пружины

· пружина

· нижняя опора пружины

· резиновое кольцо

· крыло буксы

· букса (корпус буксы

2. Передача горизонтальных усилий

· корпус буксы

· крыло буксы

· нижняя опора пружины

· резиновая втулка

· стакан

· пластмассовая втулка

· шпинтон

· запрессовочная втулка

· продольная балка рамы тележки

Неисправности узла - появление трещин в продольных балках рамы тележки.

Демонтаж шпинтонного узла

При демонтаже тележки вагона после снятия тяговых двигателей и другого оборудования производят подъем рамы тележки при помощи кран-балки - то есть отделение рамы от колесных пар.

Для того, чтобы снять с крыльев букс все шпинтонные узлы в сборе в нижнем конце каждого шпинтона по центру имеется технологическое резьбовое отверстие, в которое вворачивается демонтажный болт, имеющий снизу упорную шайбу. Этой шайбой при подъеме рамы тележки вместе со шпинтоном болт упрется в стакан и вместе с пластмассовой втулкой и другими элементами весь шпинтонный узел отделяется от крыла буксы.

После установки рамы на тумбы идет разборка шпинтонных узлов после снятия демонтажных болтов. Все вышеизложенное возможно только после ослабления хомута и снятия защитного колпака со стакана, так как колпак ограничивает подход снизу к самому шпинтону.

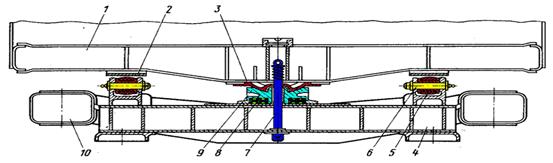

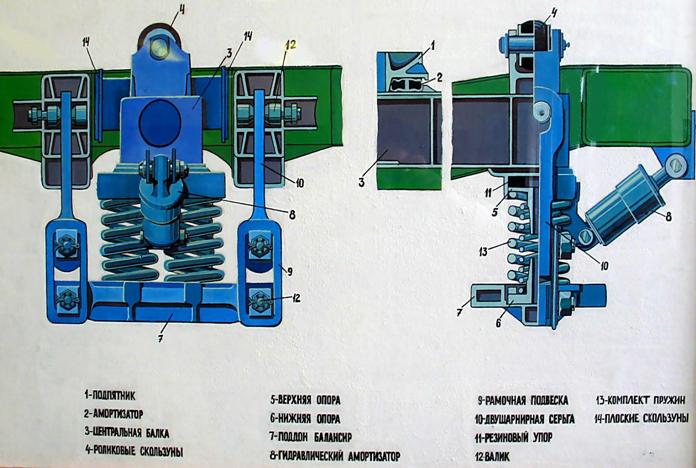

Центральное подвешивание

Предназначено для подрессоривания кузова вагона относительно рамы тележки. Передачи вертикальной нагрузки, тяговых и тормозных усилий.

Кузов опирается на две тележки через пятниковые устройства, расположенные на центральных балках.

Центральная балка (брус) устанавливается в проеме между поперечными балками рамы тележки. На центральной балке, через резинометаллический амортизатор, установлен подпятник. По краям балки установлены роликовые или плоские скользуны для ограничения раскачивания кузова.

Плоские скользуны ограничивают перемещение бруса между поперечными балками.

Пятниковая опора состоит из пятника, подпятника с резинометаллическим амортизатором, шкворня с чекой и пружиной. Пятник изготовлен из стального литья и представляет собой часть выпуклой сферы с фланцем для крепления к шкворневой балке рамы кузова

Фото. Пятник Фото. Подпятник

Подпятник также представляет собой часть сферы, только вогнутой (в виде чаши). В середине сферы в нижней части подпятника имеется центрирующий выступ, который входит в отверстие резинового амортизатора, размещенного в специальном гнезде центральной балки.

Резиновый амортизатор подпятника представляет собой резиновую шайбу, армированную с обеих сторон для предохранения от изнашивания стальными листами. Толщина амортизаторамм. Сфера пятника пустотелая, усиленная шестью ребрами жесткости. В пустотелую часть заливается жидкая смазка, для поступления которой в подпятник, в пятнике имеется шесть отверстий. Для удержания смазки рабочая поверхность подпятника имеет кольцевые и радиальные канавки.

Рис. Схема соединения кузова с тележкой

1. Шкворневая балка

2. Накладка

3. Пятник

4. Центральная балка

5. Роликовый скользун

6. Валик скользуна

7. Предохранительный шкворень

8. Резино-металлический амортизатор

9. Подпятник

10. Продольные балки рамы тележки

Внешний вид центрального подвешивания

Рис. Центральное подвешивание. Общий вид.

Два гидрогасителя шарнирно связывают центральную балку с рамой тележки;

пружины подвешивания - двухрядные, то есть одна пружина меньшего диаметра (внутренняя) находится внутри пружины большего диаметра (внешней). Зазор между витками должен быть 3-5 мм. При этом внутренняя пружина является направляющей для внешней.

Центральная балка и ее элементы

- литые опоры для роликовых скользунов

- центрирующая накладка

- плоские скользуны

- кронштейн гидрогасителя

- опоры с круглыми гнездами для пружин

Центральная балка опирается на четыре комплекта пружин, установленных в цилиндрических выемках(2) поддонов. Между балкой и пружинами устанавливаются резиновые прокладки и верхние опоры пружин.

Центральная балка опирается на четыре комплекта пружин, установленных в цилиндрических выемках(2) поддонов. Между балкой и пружинами устанавливаются резиновые прокладки и верхние опоры пружин.

По концам поддона имеются две массивные проушины с отверстиями под комбинированные валики поддона. На боковых плоскостях поддона прилито по два выступа(4), которыми в случае обрыва подвесок поддон ляжет на две предохранительные скобы. Скобы крепятся к специальным

Рис. Элементы центрального подвешивания

кронштейнам, закрепленным на поперечной балке рамы тележки. Применение цилиндрических пружин в центральном подвешивании улучшает динамику вагона, но имеет тот недостаток, что пружины плохо самоуспокаиваются. Для гашения вертикальных и горизонтальных колебаний кузова в центральном подвешивании установлено два гидравлических гасителя колебаний, размещенных между центральной балкой и продольной балкой рамы тележки под углом 35° к горизонту.

Составные элементы подвески

- четыре валика серег в поперечных балках

- восемь рамок, соединяющих нижние и средние шарниры

- четыре двухшарнирные серьги

- два поддона, в гнезда которых установлены комплекты пружин

- четыре комплекта двухрядных цилиндрических пружин с верхними и нижними опорами и резиновыми кольцами над верхними

- роликовые или плоские скользуны

- два гидрогасителя

- восемь валиков в нижних и средних шарнирах подвески

- центральная балка

Подвеска состоит из четырех серег, висящих на седлообразных валиках, установленных по краям поперечных балок рамы тележки. Поддоны подвешиваются к серьгам через установленные в них комбинированные валики с помощью четырех рамочных подвесок. Пружины с разной навивкой: внутренняя - левой (8,5 витков), а внешняя - правой (5,5 витков). Это сделано для того, чтобы витки одной пружины не попадали между витками другой при их совместной работе (особенно при изломе одной из них), а также для уменьшения разворачивающих моментов на верхней и нижней опорах пружин.

Цилиндричность пружин обусловлена их разрезом, который представляет собой цилиндр (в отличии, допустим, от конических пружин, разрез которых является конусом).

Применение резиновых колец связано с тем, что резина является хорошим поглотителем высокочастотных колебаний (вибрации). Серьги - двухшарнирные, то есть имеют возможность совершать колебательные движения (качаться) на своих верхних валиках серег без сопротивления в двух взаимно перпендикулярных плоскостях - как вдоль пути, так и поперек пути. Это возможно из-за валика серьги, который имеет седловидную форму, а также из-за верхнего отверстия серьги (с меньшим радиусом), которое полностью соответствует профилю седла валика Наклон серег необходим для обеспечения возврата поддона в нейтральное положение при раскачке подвески поперек пути. Наибольший угол отклонения от вертикали всей конструкции составляет (при любых эволюциях вагона) - 4°, что соответствует перемещению центральной балки в каждую сторону поперек пути - 25 мм. Учитывая, что зазор между торцами (с каждой стороны) центральной балки и продольными балками рамы тележки в состоянии покоя составляет - 40 мм, можно сделать вывод, что при любых эволюциях вагона исключаются какие-либо ударные контакты центральной балки с продольными.

Раскачка вдоль пути ограничивается зазорами между плоскими скользунами на поперечных балках рамы тележки и плоскими скользунами на центральной. Валик для нижнего или среднего шарнира подвески имеет с одного конца головку в виде опоры под рамку, а с другого - резьбовую часть, на которую в начале устанавливается шайба-опора, идентична головке, а затем уже накручивается гайка. Все валики центрального подвешивания имеют каналы дл прохода смазки к трущимся поверхностям, а также пресс-масленки для ее добавления (смазка - графитная, на основе графитного порошка). В настоящее время происходит замена роликовых скользунов на центральной балке плоскими (чечевицеобразными). Это связано с быстрым старением обрезиненной части ролика и выходом его из строя, а также трудоемкостью процесса замены неисправного роликового скользуна новым без выкатки тележки из-под вагона. На случай обрыва серег или рамок, а также излома валиков у центрального подвешивания имеется предохранение в виде четырех П-образных скоб, которые крепятся болтами к соответствующим кронштейнам на поперечных балках рамы тележки. Эти скобы проходят под предохранительными выступами поддонов с обеих сторон, и в случае указанных дефектов подвески поддон не упадет на путь (вместе с пружинами и частью подвешивания), а ляжет своими выступами на эти скобы. При этом расстояние между выступами поддона и деревянной накладкой на П-образной скобе должен быть в пределах 20±5 мм. Последняя крепится к скобе двумя хомутами и применяется для быстрого обнаружения и оперативного вмешательства при наличии дефектов в подвеске, так как даже при мимолетном контакте выступов поддона с деревянной накладкой на ней остаются соответствующие вмятины, которые легко обнаруживаются ремонтным персоналом. Болты крепления П-образной скобы на срез не работают, так как в верхней части по концам она имеет завороты (заплечники), которыми скоба опирается на выемки кронштейнов крепления.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |