После проведения гидравлического испытания на каждом резервуаре белой краской через трафарет наносят надпись со следующими данными: место и дата испытания, номер резервуара, давление при испытании и объем.

3. Рентген сварных швов. Выполняется при изготовлении нового воздушного резервуара, а также один раз в 15 лет.

На каждый резервуар заводится технический паспорт, в который заносятся все его эксплуатационные характеристики, а также данные о проведенных технических освидетельствованиях.

К обслуживанию резервуаров допускаются лица, успешно сдавшие экзамен на специальный технический минимум.

Обратные клапаны

Обратные клапаны предназначены для пропуска сжатого воздуха в одном направлении - в направлении соответствующего воздушного резервуара и предотвращении его пропуска в противоположном направлении. На каждом вагоне установлены минимум два обратных клапана.

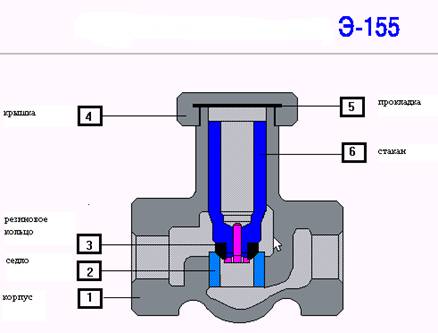

Обратный клапан типа Э-155 имеет трубную резьбу диаметром 11/4" и устанавливается перед главным резервуаром. Предназначен для предотвращения выхода сжатого воздуха из главного резервуара в обратную сторону после остановки мотор-компрессора. После остановки компрессора обеспечивает сохранение воздуха в главном резервуаре, чем облегчает последующий пуск компрессора.

Обратный клапан типа Э-175 имеет трубную резьбу диаметром 1/2" и устанавливается перед запасным резервуаром. Предназначен для предотвращения выхода сжатого воздуха из запасного резервуара в обратную сторону при разрыве главного резервуара или трубопроводов напорной магистрали, проходящих под кузовом вагона и заканчивающихся до обратного клапана Э-175.

Для правильного монтажа клапанов в соответствующем трубопроводе напорной магистрали на корпусе каждого из них отлита стрелка, указывающая направление движения сжатого воздуха при открытом клапане.

Отличие обратных клапанов друг от друга заключается в следующем. Клапан Э - 155 в три раза больше Э - 175, и имеет снизу латунного стакана резиновое кольцо для уплотнения посадочной поверхности, посадочная поверхность Э - 175 просто притерта к своему седлу. При этом оба стакана и выполняют роль клапанов при пропуске сжатого воздуха.

Устройство обратного клапана

Каждый обратный клапан включает в себя следующие составные элементы:

· Корпус с горловиной, входным и выходным штуцерами, а также седлом для стакана, которое может быть выполнено из стали для Э-155 или латуни для Э-175. Седло изнутри запрессовано в корпус.

· Латунный стакан (клапан) находится на скользящей притирке внутри горловины корпуса и имеет в верхней части резьбовую заглушку, изготовленную из стали или капрона, а в нижней части резиновое уплотнительное кольцо для Э-155, которое крепится к стакану при помощи болта, пружинной и упорной шайб. Каждый стакан с внешней стороны имеет неплотость в виде продольной проточки - лыски, необходимой для устойчивой работы клапана. При этом у стакана Э-155 глубина такой неплотности составляет 0,7 ÷ 0,9 мм, а у стакана Э-175 0,3 ÷ 0,4 мм.

· Резьбовая крышка с резиновой уплотнительной прокладкой.

Работа обратного клапана

При включении мотор-компрессора усилием давления сжатого воздуха снизу стакан плавно отрывается от своего седла, поднимается вверх до упора в резиновую прокладку и в течении всего времени работы мотор-компрессора остается в верхнем положении, пропуская сжатый воздух в направлении к соответствующему воздушному резервуару. При отключении мотор-компрессора стакан под действием собственного веса плавно опускается вниз и, прижимаясь к своему седлу, отсекает соответствующий воздушный резервуар от нагнетательного тракта остановившегося мотор-компрессора.

Плавность хода стакана вверх и вниз обеспечивается наличием неплотности с его внешней стороны. При ходе стакана вверх воздух, находящийся под ним в камере "В" (рис. ) начинает сжиматься и перетекать по неплотности стакана вниз, предоставляя ему возможность подняться на максимальную высоту. При ходе стакана вниз в камере "В" создается разрежение и воздух начинает перетекать по неплотности стакана вверх, обеспечивая наполнение камеры "В" и предоставляя возможность стакану плавно опуститься на свое седло.

Неисправность обратного клапана

При эксплуатации подвижного состава могут встречаться следующие сбои в работе обратного клапана.

1. Стакан стучит во время работы мотор-компрессора. Это может происходить в одном из двух случаев: увеличенной глубины неплотности на стакане или по причине отсутствия на нем верхней резьбовой заглушки. Обе эти причины приводят к возникновению излишней подвижности стакана в вертикальной плоскости, и как следствие - резонансу в движении от хода поршней компрессора.

2. Слишком медленное поднятие стакана при открытии обратного клапана и также слишком медленное опускание стакана на седло (возможно зависание его в верхнем положении) при закрытии обратного клапана. Эта неисправность может наблюдаться также в одном из двух случаев: излишне плотной притирке внешней поверхности стакана к внутренней поверхности горловины корпуса или из-за чрезмерно уменьшенной глубины неплотности на стакане.

3. Неплотная посадка стакана на свое седло при отключении мотор-компрессора возможно из-за попадания окалины под посадочную поверхность стакана или из-за разрыва резинового уплотнительного кольца (Э-155).

Последние две неисправности можно легко определить в депо при неработающем мотор-компрессоре путем открытия сливного краника на маслоотделителе, находящемся перед обратным клапаном Э-155 (см. общую схему пневматики вагона). В случае исправного клапана из маслоотделителя должен слиться только отстой и никакого дополнительно выхода воздуха быть не должно. Все вышеизложенное относится только к обратному клапану типа Э-155.

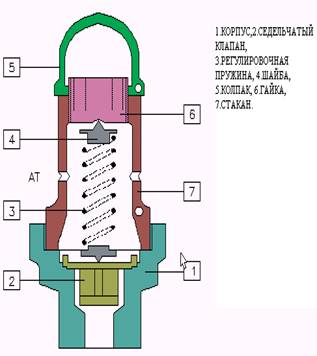

Предохранительный клапан

Предохранительный клапан типа Э-216 предназначен для выпуска избыточного воздуха в случае повышения давления в напорной магистрали свыше 9,0 ÷ 9,2 АТ. Это может происходить из-за неисправности регулятора давления, в том случае если мотор-компрессор работает без остановки.

Предохранительный клапан типа Э-216 предназначен для выпуска избыточного воздуха в случае повышения давления в напорной магистрали свыше 9,0 ÷ 9,2 АТ. Это может происходить из-за неисправности регулятора давления, в том случае если мотор-компрессор работает без остановки.

Предохранительный клапан устанавливается после главного резервуара на отводе от трубопровода напорной магистрали.

Устройство предохранительного клапана

Предохранительный клапан Э-216 включает в себя следующие составные элементы:

· Корпус с резьбовым штуцером и направляющей втулкой, запрессованной в корпус, верхний торец которой является седлом для тарельчатого клапана.

· Стакан, ввинченный в корпус, имеет по окружности восемь сквозных атмосферных отверстий по 8 мм диаметром каждое, расположенных в два ряда в шахматном порядке.

· Латунный тарельчатый клапан (ступенчатой формы) с направляющей крестовиной (перьями). Снизу у клапана имеются две поверхности, на которые действует сжатый воздух напорной магистрали ― рабочая "А", на которую сжатый воздух воздействует всегда при нормально работающем мотор-компрессоре, и срывная "В", на которую сжатый воздух напорной магистрали будет воздействовать снизу при поднятии тарельчатого клапана со своего седла. Площадь срывной больше площади рабочей.

· Регулировочная пружина, с верхней и нижней центрирующими шайбами, расположена внутри стакана и нагружает тарельчатый клапан сверху.

· Регулировочный винт ввернут в стакан сверху, необходим для изменения усилия регулировочной пружины и, следовательно, давления, при котором срабатывает клапан.

· Резьбовой колпак навинчен на регулировочный винт и является для него контргайкой. Колпак и стакан опломбированы общей пломбой.

Работа предохранительного клапана

При своевременно отключающемся мотор-компрессоре давление воздуха в напорной магистрали не превышает 8,2 АТ и усилие регулировочной пружины в стакане, действующей на тарельчатый клапан сверху, превышает усилие, создаваемое давлением воздуха напорной магистрали, действующее снизу на рабочую площадь "А" тарельчатого клапана.

В том случае, если мотор-компрессор не отключается вовремя, давление воздуха в напорной магистрали растет и начинает приближаться к 9,0 ÷ 9,2 АТ, при этом усилие, создаваемое давлением воздуха и действующее снизу на рабочую площадь "А" тарельчатого клапана, начинает увеличиваться. Когда это усилие превысит силу предварительного сжатия регулирующей пружины, тарельчатый клапан начинает отходить от своего седла и сжатый воздух начинает действовать на всю срывную площадь "В" клапана. Вследствие этого усилие на клапан возрастает и он резко поднимается вверх по направляющей втулке. Сжатый воздух, обтекая клапан, выходит в атмосферные отверстия стакана до тех пор, пока усилие предварительного сжатия пружины не превысит давление воздуха на клапан снизу (понижая избыточное давление в напорной магистрали).

В случае срабатывания предохранительного клапана в кабине машиниста будет заметна пополняемая утечка воздуха из напорной магистрали с постепенным снижением давления по манометру 6,5 ÷ 6,8 АТ без дальнейшего падения, сопровождающаяся сильным шумом выходящего из-под вагона воздуха.

Увеличение давления воздуха в напорной магистрали свыше 9,0-9,2 АТ чревато не только опасностью разрушения трубопроводов и резервуаров, но и тем, что компрессор при своей работе не рассчитан на такую величину противодавления сжатого воздуха и, в этом случае, он начинает идти "в разнос" , процесс вызывает перегрев компрессора и может привести к возникновению пожара.

При срабатывании предохранительного клапана машинист должен отключить мотор-компрессор тумблером на пульте. Затем следует дождаться самостоятельного закрытия сработавшего предохранительного клапана, которое произойдет при снижении давления воздуха напорной магистрали до 5,5 ÷ 5,7 АТ. После чего усилие регулировочной пружины начнет пересиливать действие давления воздуха на срывную площадь тарельчатого клапана и клапан должен сесть на седло. После закрытия предохранительного клапана необходимо включить мотор-компрессор тумблером на пульте и продолжить работу на линии, не допуская повышения давления воздуха в напорной магистрали (по манометру свыше 7 АТ) из-за опасности повторного срабатывания данного предохранительного клапана. В случае если при достижении давления воздуха в напорной магистрали 5,0 ÷ 5,2 АТ предохранительный клапан не закрылся, следует включить мотор-компрессор и, по указанию ДЦХ, убрать состав с линии в ближайший тупик или станцию с путевым развитием.

А) Незакрытие предохранительного клапана при давлении воздуха в напорной магистрали 5,5-5,7 АТ может произойти из-за излома регулировочной пружины в момент срабатывания и, как следствие, выхода направляющей крестовины за пределы направляющей втулки с дальнейшим перекосом тарельчатого клапана.

Б) Если предохранительный клапан при давлении воздуха в напорной магистрали 5,0 АТ не закрывается самостоятельно, не следует ждать или далее понижать давление. В противном случае, через кран машиниста произойдет перетекание воздуха из тормозной магистрали в напорную, что приведет к срабатыванию воздухораспределителей на тормоз и к усложнению выхода из аварийной ситуации.

В) Сработавший предохранительный клапан будет легко выявлен после заезда состава в депо по чистоте атмосферных отверстий стакана и всего клапана в целом.

Г) Предохранительный клапан ― наиболее часто снимаемый с вагона для проверки прибор. Ревизия производится а автоматном отделении электродепо каждые 3 месяца. На корпусе белой краской наносится дата следующей проверки.

Неисправность предохранительного клапана

Характерная неисправность предохранительного клапана ― плохая притирка посадочной поверхности тарельчатого клапана к своему седлу (направляющей втулке). В этом случае через неплотность, воздух стравливается из напорной магистрали в атмосферу при давлении, меньшем штатного давления срабатывания предохранительного клапана.

Также возможен излом регулировочной пружины в момент срабатывания и, как следствие, выхода направляющей крестовины за пределы направляющей втулки с дальнейшим перекосом тарельчатого клапана.

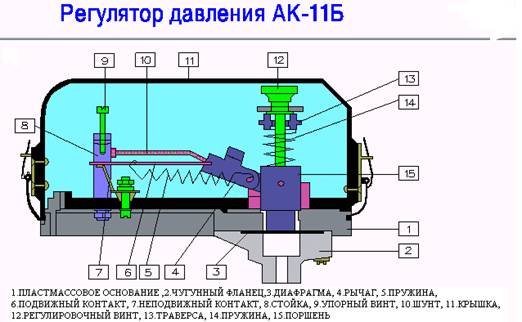

Регулятор давления

Регулятор давления АК-11Б предназначен для автоматического поддержания давления сжатого воздуха в напорной магистрали в диапазоне от 6,3 АТ до 8,2 АТ путем включения и отключения мотор-компрессора. Установлен на вагонах типа "Е" в кабине машиниста за его креслом, а на вагонах типа "Еж-3" и на номерных вагонах находится в салоне под первым левым сидением головного вагона.

На вагонах типа "Е" постоянно работает регулятор давления, соответствующий включенному тумблеру мотор-компрессора.

На вагонах типа "Еж-3" и номерных вагонах оба регулятора работают параллельно и независимо друг от друга. Однако, включает и отключает мотор-компрессор на составе тот регулятор давления, у которого регулировка на замыкание контактов (включения мотор-компрессора) несколько завышена относительно другого регулятора.

![]() Пример:

Пример:

В головном вагоне по выезду состава из длительного отстоя на линии (ночного отстоя) регулировка регулятора давления на включение мотор-компрессора соответствует 6,3 АТ, а на отключение 8,2 АТ. В хвостовом вагоне регулятор настроен соответственно на включение мотор-компрессора при 6,4 АТ, а на отключение 8,1 АТ. При включении тумблера мотор-компрессора в любой из кабин управления компрессоры на составе начинают работать, так как оба регулятора замыкают свои контакты, и давление воздуха в напорной магистрали растет.

Первым разомкнет свои контакты хвостовой регулятор давления при давлении воздуха в напорной магистрали 8,1 АТ, но, так как головной регулятор продолжает замыкать контакты, мотор-компрессоры продолжают работать. При достижении давления воздуха в напорной магистрали 8,2 АТ головной регулятор давления размыкает свои контакты, и мотор-компрессоры на составе отключаются.

В дальнейшем происходит естественное падение давления воздуха в напорной магистрали, связанное с работой пневматических устройств, и первым замкнет свои контакты и включит мотор-компрессор хвостовой регулятор, а головной так и останется в разомкнутом положении. В этом случае работой мотор-компрессора на составе управляет хвостовой регулятор давления, поддерживая давление воздуха в напорной магистрали 6,4 ÷ 8,1 АТ.

Технические данные регулятора давления следующие:

· Раствор контактов, мм 5 ÷ 15

· Нажатие контактов, Н (кгс) 2 ÷ 5 (0,2 ÷ 0,5)

· Ток продолжительного режима, А 20

· Номинальное напряжение, В 70

· Давление воздуха, МПа (кгс/см2):

· для включения 0,63 ÷ 0,68 (6,3 ÷ 6,8)

· для отключения 0,77 ÷ 0,82 (7,7 ÷ 8,2)

Регулятор давления подключен к напорной магистрали через расположенный рядом с ним двухходовой разобщительный кран.

Устройство регулятора давления

Между чугунным фланцем с входным штуцером и пластмассовым основанием установлена резиновая диафрагма (17), нагруженная сверху через упорный поршень регулировочной пружиной. Регулировка ее усилия на диафрагму осуществляется с помощью регулировочного винта, по резьбе которого перемещается гайка, запрессованная в пластмассовую рейку. Если вращать регулировочный винт против часовой стрелки рейка начнет движение вниз по резьбе винта, тем самым усиливая действие регулировочной пружины на диафрагму сверху. Упорный поршень имеет возможность двигаться вверх и вниз по пластмассовой направляющей, с поршнем при помощи оси связан изогнутый рычаг, который поворачивается на оси.

В левое плечо рычага с помощью контактной пружины упирается подвижный контакт, а сама контактная пружина соединяется с осью поворота изогнутого рычага. Под подвижным контактом размещается неподвижный с зажимом, а наличие медного шунта обеспечивает электрический контакт изогнутого рычага с изолированной стойкой, в которую сверху ввернут упорный винт с контргайкой. Вся конструкция закрыта сверху крышкой с двумя накидными замками.

Медный шунт используется для подключения минусовой клеммы к неподвижному элементу конструкции ― стойке, так как изогнутый рычаг при работе регулятора поворачивается в одну или другую сторону, а к оси поворота рычага клемму подвести сложно. При этом плюсовая клемма всегда находится на неподвижном контакте из-за опасности возникновения электрической дуги в случае излома подвижных элементов с их смещением вниз.

Работа регулятора давления

В начальный момент подвижный и неподвижный контакты замкнуты и мотор-компрессор работает. В этом случае давление воздуха в напорной магистрали, а, следовательно, и под диафрагмой регулятора, растет. Под действием давления воздуха диафрагма прогибается вверх, перемещая вверх упорный поршень и преодолевая действие регулировочной пружины. При этом, изогнутый рычаг поворачивается на оси против часовой стрелки и его левое плечо (л) будет опускаться вниз, а правое плечо (п) подниматься вверх. Когда рычаг пройдет мертвую точку, то есть левое плечо рычага станет в одну плоскость с подвижным контактом и контактной пружиной, последняя перебросит подвижный контакт на упорный винт. Произойдет размыкание подвижного и неподвижного контактов, и, как следствие, остановка мотор-компрессора на составе.

При снижении давления воздуха в напорной магистрали происходит уменьшение давления воздуха под диафрагмой регулятора. Под действием усилия регулировочной пружины будет происходить обратный процесс: упорный поршень начнет перемещаться вниз, а изогнутый рычаг поворачиваться по часовой стрелке (рис.30). После того, как рычаг пройдет мертвую точку (но уже при несколько большем угле левого плеча рычага к горизонтальной плоскости), контактная пружина снова перебросит подвижный контакт на неподвижный. произойдет их замыкание и включение мотор-компрессора на составе.

Регулировка

· 1. Момент размыкания контактов (8,2 АТ) регулируется путем вращения винта регулировочной пружины. Чем сильнее затянуть винт, усиливая действие регулировочной пружины, тем при большем давлении разомкнутся контакты.

· 2. Момент замыкания контактов (6,3 АТ) зависит от расстояния между неподвижным контактом и упорным винтом на стойке. Регулировка производится вращением упорного винта. Очевидно, что чем выше выкрутить упорный винт (рис. 30), создав тем самым больший угол перекинутого подвижного контакта к горизонтальной плоскости, тем на больший угол должен повернуться изогнутый рычаг по часовой стрелке для прохождения мертвой точки. Следовательно, при меньшем давлении воздуха в напорной магистрали произойдет замыкание контактов и включение мотор-компрессора.

Неисправность регулятора давления

При эксплуатации подвижного состава могут встречаться следующие сбои в работе регулятора давления.

1. Разрыв диафрагмы с дутьем воздуха. В этом случае не будет происходить размыкание контактов и автоматического отключения мотор-компрессора. Следует отключать и включать мотор-компрессор вручную перекрыв разобщительный кран к неисправному регулятору.

2. Излом регулировочной или контактной пружины. Оба случая ведут к незамыканию контактов, при этом следует руководствоваться работой смежного регулятора давления.

3. Обрыв медного шунта. При данной неисправности прохождение тока между контактами нарушается и регулятор давления работать не будет. Следует руководствоваться работой смежного регулятора давления.

4. Подгар контактов. Данный случай приводит к повышению сопротивления проходящему току в зоне соприкосновения контактов, и как следствие, к увеличению температуры и появлению запаха гари в месте установки данного регулятора давления.

5. Приварка контактов. Данная неисправность возникает из-за того, что начавшийся подгар не был своевременно обнаружен. Следует отключать и включать мотор-компрессор вручную, перекрыв разобщительный кран к неисправному регулятору.

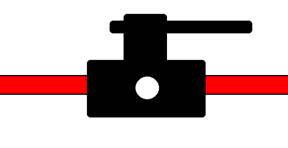

Разобщительные краны

Разобщительные краны служат для включения и выключения пневматических магистралей, систем и приборов и устанавливаются на трубопроводах, идущих к ним. При всем многообразии все разобщительные краны делятся на три группы:

· двухходовые

· трехходовые

· четырехходовые

Четырехходовые краны применяются только в пневмоприводе ЭКК и будут рассмотрены в соответствующей главе.

Устройство разобщительного крана

· Корпус со штуцерами подвода трубопроводов.

· Коническая латунная пробка на квадратный хвостовик которой надевается ручка или штанга. Пробка имеет сквозные каналы для прохода воздуха.

· Резьбовая крышка с упорной пружиной. Роль последней сводится к плотному прижатию внешнего конуса пробки к внутреннему конусу корпуса с целью снизить до минимума негерметичность прилегающих поверхностей.

1 - ручка

2 - корпус

3 - латунная пробка

4 - пружина

5 - крышка

Двухходовые краны можно условно разделить на три группы:

· Краны двойной тяги, один из которых является комбинированным для напорной магистрали.

·  Краны, установленные перед пневмоприводами ЭКК.

Краны, установленные перед пневмоприводами ЭКК.

· Все остальные разобщительные краны, размещенные перед пневматическими приборами, которые отличаются друг от друга только диаметром резьбы штуцеров 1/2 или 3/4 дюйма.

Трехходовые краны отличаются от двухходовых наличием в пробке третьего хода, а также третьего штуцера на корпусе, в который вворачивается заглушка с атмосферным отверстием диаметром 3 мм или 5 мм Трехходовых кранов на вагоне несколько:

·  Концевые краны напорной и тормозной магистрали со стороны каждой автосцепки — по 2 штуки.

Концевые краны напорной и тормозной магистрали со стороны каждой автосцепки — по 2 штуки.

· Кран стояночного тормоза ― на номерных вагонах.

· Кран ЭПК (ЭПВ) ― на вагонах, оборудованных системой АРС-АЛС.

· Краны выключения дверей.

· Кран воздухораспределителя (ВР).

· Кран тормозных цилиндров (ТЦ).

· Кран авторежима (АР).

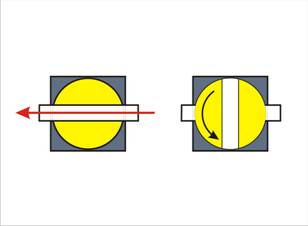

Работа разобщительного крана

При перекрытии двухходового крана сообщавшиеся между собой каналы прохождения воздуха просто отсекаются друг от друга, а при перекрытии трехходового крана один из каналов сообщается с атмосферой.

А) При перекрытии концевого крана напорной или тормозной магистрали на одном из вагонов состава начнется разрядка в атмосферу соответствующей воздушной магистрали со стороны головной или хвостовой части состава, в зависимости от места расположения перекрытого концевого крана. Так, если кран перекрыт в хвосте вагона (например, пятого по ходу движения), то разрядка воздушной магистрали будет происходить из шестого, седьмого и восьмого вагонов. А если кран перекрыт в головной части вагона по ходу движения, то разрядка воздушной магистрали начнется из первых четырех вагонов.

А) При перекрытии концевого крана напорной или тормозной магистрали на одном из вагонов состава начнется разрядка в атмосферу соответствующей воздушной магистрали со стороны головной или хвостовой части состава, в зависимости от места расположения перекрытого концевого крана. Так, если кран перекрыт в хвосте вагона (например, пятого по ходу движения), то разрядка воздушной магистрали будет происходить из шестого, седьмого и восьмого вагонов. А если кран перекрыт в головной части вагона по ходу движения, то разрядка воздушной магистрали начнется из первых четырех вагонов.

Б) При разрыве трубопровода напорной или тормозной магистрали на одном из вагонов состава для продолжения движения необходимо этот вагон отделить ("высечь") от остальных вагонов состава. Для этого необходимо перекрыть концевые краны на автосцепках вагонов, смежных с автосцепками неисправного вагона. Так, если разрыв произошел на пятом вагоне по ходу движения, то краны следует перекрыть в хвостовой части четвертого вагона и в головной части шестого. Если, по ошибке, перекрыть концевые краны на автосцепках неисправного вагона, весь воздух из соответствующей воздушной магистрали со стороны головной и хвостовой части состава выйдет в атмосферу через эти перекрытые краны, что, в свою очередь, затруднит выход из подобной неисправности.

Б) При разрыве трубопровода напорной или тормозной магистрали на одном из вагонов состава для продолжения движения необходимо этот вагон отделить ("высечь") от остальных вагонов состава. Для этого необходимо перекрыть концевые краны на автосцепках вагонов, смежных с автосцепками неисправного вагона. Так, если разрыв произошел на пятом вагоне по ходу движения, то краны следует перекрыть в хвостовой части четвертого вагона и в головной части шестого. Если, по ошибке, перекрыть концевые краны на автосцепках неисправного вагона, весь воздух из соответствующей воздушной магистрали со стороны головной и хвостовой части состава выйдет в атмосферу через эти перекрытые краны, что, в свою очередь, затруднит выход из подобной неисправности.

В) В случае разрыва резинотканевого рукава, ведущего к пневмоклапанам напорной или тормозной магистрали на одной из автосцепок, для прекращения утечки воздуха следует перекрыть концевые краны на смежных автосцепках двух сцепленных вагонов, и далее действовать согласно инструкции по выходу из случаев неисправностей на составе.

Стоп-краны

Стоп-краны предназначены для экстренного пневматического торможения состава из любого вагона путем разрядки ТМ экстренным темпом. Рукоятки со штангами от этих кранов размещаются на головных вагонах — в кабине машиниста слева и под спинкой последнего правого дивана в салоне вагона (с укороченной штангой). На всех промежуточных вагонах без кабины машиниста рукоятки с укороченными штангами от этих кранов находятся в салоне вагона под спинками первого левого и последнего правого диванов (по диагонали).

По принципу действия стоп-кран является обычным двухходовым краном. При нормальном движении состава этот кран должен быть перекрыт, а для производства экстренного торможения кран при помощи рукоятки следует перевести в открытое положение, т. е. повернуть рукоятку на себя — в этом случае начнется экстренная разрядка ТМ в атмосферу.

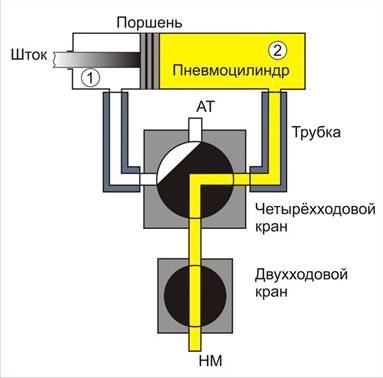

Пневмопривод ЭКК

Пневмопривод электроконтактной коробки предназначен для соединения низковольтных электрических цепей смежных вагонов после их сцепления.

Он установлен на номерных вагонах, размещается на автосцепках и питается сжатым воздухом НМ.

Пневмопривод состоит из следующих элементов:

· Двухходовой разобщительный кран.

· Четырехходовой кран управления пневмоцилиндром.

· Две резинотканевые трубки.

· Пневмоцилиндр с поршнем и штоком.

Работа:

Работа:

Управление пневмоцилиндром по выдвиганию или задвиганию электрических пальцев (штепсельных разъемов) в ЭКК производится при помощи четырехходового крана, приводимого в действие реверсивной рукояткой, которая вставляется для этого в наконечник, находящейся на квадратном хвостовике пробки крана. Видно, что при таком положении пробки четырехходового крана воздух из НМ проходит в полость 2 пневмоцилиндра, а полость 1 пневмоцилиндра сообщается с атмосферой. При этом в данный момент электрические пальцы выдвинуты. Если пробку четырехходового крана повернуть на 900 по часовой стрелке, то уже полость 1 пневмоцилиндра будет сообщаться с НМ, а полость 2 — с атмосферой, и электрические пальцы в ЭКК уберутся.

А) Принимая состав в депо, машинист обязан убедиться, что двухходовые краны на всех промежуточных автосцепках находятся в открытом положении, на концевых автосцепках — в закрытом положении.

Б) Для надежного соединения электрических пальцев одной ЭКК со втулками на смежной ЭКК выдвигать электрические пальцы для соединения низковольтных электрических цепей следует при давлении воздуха в НМ не менее 6,5 АТ. Если вместо электрических пальцев применяются штепсельные разъемы, такого ограничения нет.

Соединительные рукава

Соединительный резинотканевый рукав предназначен для обеспечения гибкого неразъемного соединения воздухопроводов на вагоне. В частности, такой рукав установлен между пневматическими магистралями кузова и тележки, а также при подключении магистрали к срывному клапану

Устройство соединительного рукава

Составные элементы любого соединительного резинотканевого рукава.

Составные элементы любого соединительного резинотканевого рукава.

· Резинотканевая трубка.

· Два наконечника, вставленные в трубку с обеих сторон с применением специального клея.

· Два хомута с болтами и гайками, дополнительно фиксирующие наконечники в трубке.

· Две накидные гайки.

· Два штуцера с уплотнительными прокладками. Каждый штуцер имеет внутреннюю резьбу для соединения с трубопроводами и внешнюю для движения накидных гаек.

1 - штуцер

2 - прокладка

3 - гайка

4 - хомут

5 - наконечник

6 - резинотканевая трубка

На головных вагонах типа "Е" и "Еж-3" семь соединительных рукавов, а на головных номерных вагонах ― девять (из-за наличия стояночного тормоза):

1. К пневмоклапанам напорной и тормозной магистрали ― две штуки на каждую автосцепку

2. К тормозным цилиндрам ― по одной штуке на тележку

3. К стояночным тормозам ― по одной штуке на тележку

4. К срывному клапану ― одна штука

Все рукава конструктивно абсолютно одинаковы и отличаются лишь размерами внутренней и внешней резьбы штуцеров. Для пневмоклапанов автосцепок внетренняя резьба штуцеров составляет 1 1/4 дюйма, а для всех остальных рукавов ― 3/4 дюйма.

Для соединения рукава вначале на резьбовую часть трубы наворачивают штуцер, а затем плотно затягивают накидную гайку на штуцере.

При сборке нового рукава под головку одного из болтов на хомутах устанавливают металлическую бирку с клеймом ОТК. При этом по нормам эксплуатации зазор между ушками хомутов должен быть 7 ÷ 16 мм . Такое же расстояние должно быть между хомутом и торцом резинотканевой трубки. Далее рукав подвергается испытанию на воздухопроницаемость в водяной ванне при давлении воздуха 10 АТ в течение 1 минуты, появление пузырьков воздуха не допускается. Затем белой краской на рукав наносят дату испытания. Максимальный срок службы рукава ― 12 лет.

До установки на вагон рукава хранят в защищенном от света месте, вдали от смазочных материалов и отопительных приборов при температуре наружного воздуха от 0° до 25° С.

К эксплуатации не допускается рукав:

· с трещинами или с расслоением резины

· при несоответствии зазоров (7÷16 мм)

· без бирки ОТК

· дата испытания на воздухопроницаемость которого не указана

· с истекшим сроком службы

При осмотре подвагонного оборудования следует обращать внимание на отсутствие дутья воздуха из рукава, а также на то, чтобы рукав висел свободно и не касался другого подвагонного оборудования.

Пневмоклапан автосцепки

Предназначен для автоматического соединения воздушных магистралей (напорной и тормозной) смежных вагонов после их сцепления.

Клапаны междувагонных воздухопроводов расположены на переднем фланце корпуса головы автосцепки: верхний клапан ― для тормозной магистрали, нижний ― для напорной.

Устройство пневмоклапана автосцепки

По своей конструкции оба клапана воздухопровода одинаковы и состоят из следующих частей.

· Корпус, запрессованный в торец автосцепки

· металлическое (латунное или стальное) кольцо размещенное внутри корпуса

· Резиновое уплотнительное кольцо, вставленное в кольцевую расточку металлического кольца

· Упорная пружина

· Резиновая центрирующая трубка

· Задний фланец с угольником, штуцером и двумя стяжными болтами

По нормам эксплуатации металлическое кольцо должно выступать за торец автосцепки на 3÷6,5 мм, а резиновое уплотнительное кольцо должно выступать за торец металлического не менее, чем на 0,5 мм.

Работа пневмоклапана автосцепки

При сближении двух автосцепок выступающие вперед резиновые кольца соприкасаются, и вместе с металлическими кольцами уходят внутрь своих головок автосцепок, тем самым еще больше сжимая упорные пружины.

Плотность соединения двух смежных пневмоклапанов обеспечивается наличием:

1. упорной пружины

2. резинового уплотнительного кольца

3. внутренней кольцевой проточкой (канавкой), которая после открытия концевых кранов и наполнения пневмоклапана воздухом расширяется, тем самым обеспечивая более плотное прилегание двух смежных резиновых колец клапанов друг к другу

У резиновой центрирующей трубки также есть кольцевая проточка, обеспечивающая более плотное соединение трубки с резиновым кольцом.

При приемке состава в депо машинист обязан проверять наличие резиновых уплотнительных колец на пневмоклапанах концевых автосцепок.

А) После отсоединения деповской воздушной магистрали ("отвязки состава") перед выездом из депо работник, выполнявший отсоединение переходника от автосцепки головного вагона несет ответственность за наличие резинового уплотнительного кольца пневмоклапана напорной магистрали.

Б) При отсутствии резинового уплотнительного кольца пневмоклапана напорной или тормозной магистрали невозможно будет осуществить сцепление двух составов на линии (если на одном из них произошла потеря управления и второй состав назначен ДЦХ в качестве вспомогательного поезда), так как после открытия концевых кранов для соединения воздушных магистралей составов начнется интенсивная утечка воздуха из соответствующей воздушной магистрали, что особенно опасно для тормозной магистрали.

Неисправность пневмоклапана автосцепки

Характерная неисправность пневмоклапанов ― дутье воздуха из-за неплотного прилегания резиновых колец друг к другу. Это происходит при изломе упорной пружины на одном из клапанов или вследствие разрыва резинового уплотнительного кольца.

Тормозная пневматика

Редуктор № 000

Пневматический редуктор № 000, предназначен для понижения давления в питаемой магистрали и автоматического поддержания этого давления на должном уровне, соответствующему его регулировке. Как известно некоторые магистрали на вагоне имеют давление отличное от напорного и поэтому, для понижения давления сжатого воздуха в магистралях установлен редуктор. Таких магистралей на вагоне три. Тормозная магистраль (P=5,0 – 5,2 at), магистраль управления (P=5,0 – 5,2 at) и дверная магистраль (P=3,4 – 3,6 at). Следовательно и редукторов на вагоне 3 штуки. Исключение составляют вагоны, где используется КМ № 000. На таких вагонах редуктор в тормозной магистрали отсутствует, и его функцию в этом случае выполняет сам КМ № 000.

Пневматический редуктор № 000, предназначен для понижения давления в питаемой магистрали и автоматического поддержания этого давления на должном уровне, соответствующему его регулировке. Как известно некоторые магистрали на вагоне имеют давление отличное от напорного и поэтому, для понижения давления сжатого воздуха в магистралях установлен редуктор. Таких магистралей на вагоне три. Тормозная магистраль (P=5,0 – 5,2 at), магистраль управления (P=5,0 – 5,2 at) и дверная магистраль (P=3,4 – 3,6 at). Следовательно и редукторов на вагоне 3 штуки. Исключение составляют вагоны, где используется КМ № 000. На таких вагонах редуктор в тормозной магистрали отсутствует, и его функцию в этом случае выполняет сам КМ № 000.

Редуктор тормозной магистрали установлен на кране машиниста № 000 и находится в кабине машиниста или в вагонах 81.714 в правом отсеке головной части вагона. Регулировка редуктора ТМ – 5.0 ат. Редуктор магистрали управления, установлен под третьим шестиместным диваном (справа или слева, в зависимости от типа вагона), и отрегулирован на 5.0 ат. Редуктор дверной магистрали установлен под левым 3х местным диваном в хвостовой части вагона (вагоны 81.717, 818.714) или под левым 3х местным диваном в головной части вагона, и отрегулирован на 3.5 ат. Крепится при помощи трех болтов крепления. На редуктор, белой краской наносится величина давления на которую он отрегулирован и дата его последней ревизии.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |