1.5. Технико-экономическая оценка объемно-планировочных решений

Задачей проектировщиков промышленных зданий является разработка и принятие такого варианта объемно-планировочного и конструктивного решения, при котором производство продукции достигалось бы с наибольшим эффектом, обеспечивало необходимые условия охраны труда и здоровья людей, отвечало требованиям экономической эффективности использования средств.

С этой целью разрабатывают обычно несколько вариантов, которые сопоставляют по основным технико-экономическим показателям, и выбирают самый эффективный из них. Для этого используют математические методы поиска решений по оптимальным критериям с использованием ЭВМ.

Технико-экономическую оценку объемно-планировочных и конструктивных решений зданий производят по следующим основным показателям:

1. Площадь застройки Аъ определяют в пределах внешнего периметра наружных стен на уровне цоколя здания.

2. Полезную площадь Ап находят как сумму площадей всех помещений здания в пределах внутренних поверхностей стен за вычетом площадей лестничных клеток, шахт, внутренних стен и опор, перегородок. В полезную площадь входят также площади антресолей, этажерок, обслуживающих площадок и эстакад.

3. Рабочую площадь Ар определяют как сумму площадей помещений на всех этажах, на антресолях, обслуживающих площадках, этажерках и других помещений, предназначенных для изготовления продукции.

Конструктивную площадь At находят как сумму площадей сечении всех конструктивных элементов в плане здания (стен, колонн, перегородок).

5. Объем здания V определяют умножением измеренной по внешнему контуру площади поперечного сечения здания (включая фонари) на длину здания (между внешними гранями торцовых стен).

6. Площадь наружных стен и вертикальных ограждений Ас.

7. Стоимость здания С.

8. Затраты труда на строительство 3.

9. Масса здания т.

10.Расход основных строительных материалов М.

11.Объем сборного железобетона Уж.

По указанным показателям определяют коэффициенты ки к2, ..., кя, характеризующие объемно-планировочное и конструктивное решение здания.

Коэффициент к L характеризует эффективность объемно-планировочного решения и определяется как отношение объема здания к полезной площади. Чем ниже значение этого коэффициента, тем экономичнее решение.

Коэффициент к2 характеризует эффективность планировочного решения и определяется отношением рабочей площади к полезной. Чем больше значение г2, тем экономичнее планировка.

Коэффициент г3 характеризует насыщение плана здания строительными конструкциями и определяется отношением конструктивной площади к площади застройки. Стремятся, чтобы этот коэффициент был как можно меньше.

Эффективность принятой формы здания определяют коэффициентом к4, который характеризуется отношением площади наружных стен и вертикальных ограждений здания к полезной площади. Желательно, чтобы его значение было минимальным.

Коэффициент к5 выражает стоимость единицы рабочей площади или объема здания (м2 или м3).

Расход основных строительных материалов на единицу рабочей площади или объема здания характеризует коэффициент кь.

4. Экономичность конструктивного решения характеризуется коэффициентом к7, определяемым отношением массы здания к единице рабочей площади или объема.

5. Коэффициент кя характеризует трудоемкость, приходящуюся на единицу площади или объема здания.

6. Степень сборности здания характеризуется коэффициентом Ад, который определяется отношением стоимости сборных конструкций и их монтажа к общей стоимости здания.

7. Вопросы для самопроверки

8. 1. Основные виды промышленных зданий и требования, предъявляемые к ним.

2. Подъемно-транспортное оборудование

промышленных зданий.

3.Принципы объемно-планировочных решений одноэтажных промышленных зданий.

4.Принципы объемно-планировочных решений многоэтажных промышленных зданий.

5.Основные технико-экономические показатели, характеризующие эффективность объемно-планировочного и конструктивного решения промышленных зданий.

20. КАРКАСЫ. ИХ ВИДЫ И ЭЛЕМЕНТЫ

20 .1. Каркас промышленного здания

Каркас одно - и многоэтажных промышленных зданий состоит из поперечных рам, образованных колоннами и несущими конструкциями покрытия (балки, фермы, арки и др.), и продольных элементов : фундаментных, подкрановых и обвязочных балок, подстропильных конструкций, плит покрытия и перекрытия и связей (см. рис. 19.5, 19.6). Если несущие конструкции покрытий выполнены в виде пространственных систем — сводов, куполов, оболочек, складов и других, то они одновременно являются продольными и поперечными элементами каркаса.

Каркасы промышленных зданий монтируют в основном из сборных железобетонных конструкций, стали и реже из монолитного железобетона, древесины.

При выборе материалов необходимо учитывать размеры пролетов и шаг колонн, высоту зданий, величину и характер действующих на каркас нагрузок, параметры воздушной среды производства, наличие агрессивных факторов, требования огнестойкости, долговечности и технико-экономические предпосылки. Выбор материала каркаса производят в соответствии с

«Техническими правилами по экономному расходованию основных строительных материалов» (ТП 101—76). Несущий каркас чаше всего выполняют полностью из железобетона или стали и смешанным. Устройство железобетонного каркаса по сравнению со стальным позволяет экономить до 60% стали.

Элементы каркаса подвергаются силовым и несиловым воздействиям (рис. 20.1). Силовые воздействия возникают от постоянных и временных нагрузок. В связи с этим элементы каркаса должны отвечать требованиям прочности и устойчивости.

При несиловых воздействиях внешней и внутренней среды в виде положительных и отрицательных температур, тепловых ударов, жидкой и парообразной влаги, воздуха и содержащихся в воздухе химических веществ элементы каркаса

При несиловых воздействиях внешней и внутренней среды в виде положительных и отрицательных температур, тепловых ударов, жидкой и парообразной влаги, воздуха и содержащихся в воздухе химических веществ элементы каркаса

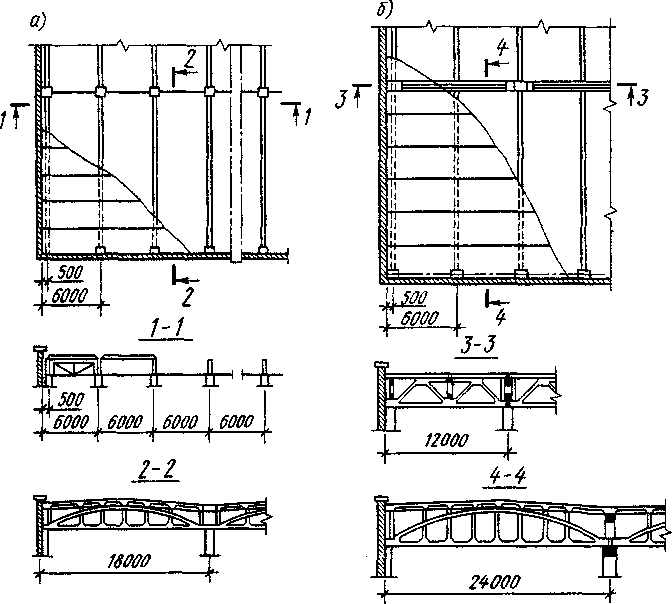

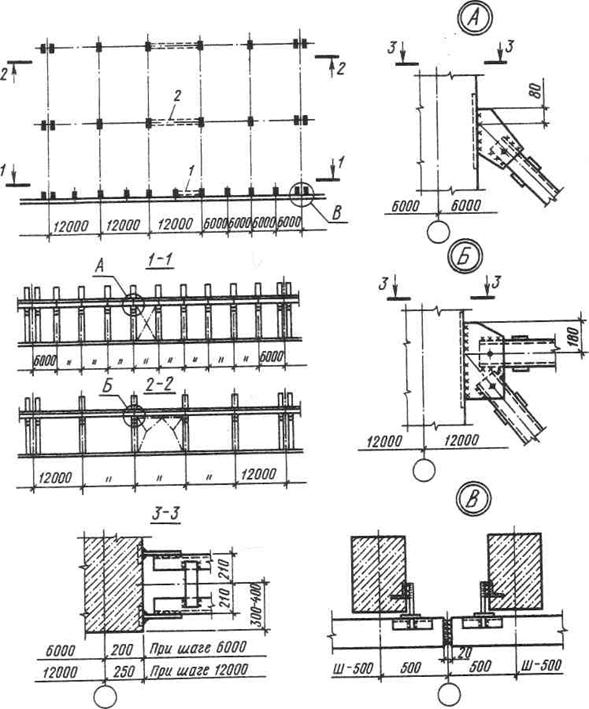

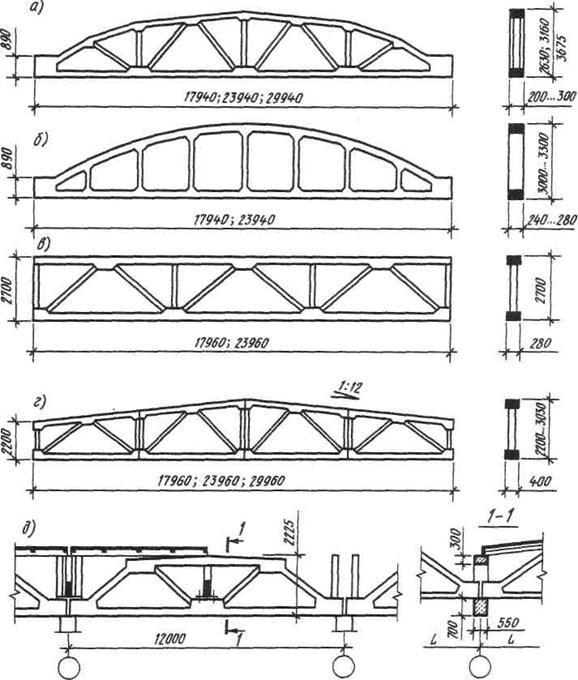

Рис. 20.2. Конструктивные схемы одноэтажного промышленного здания:

а с шагом колонн 6 м, б — то же, с подстропильными конструкциями при шаге крайних

колонн 6 м

должны отвечать требованиям долговечности.

Одноэтажные промышленные здания с типовыми унифицированными конструкциями с укрупненной сеткой колонн могут иметь конструктивные схемы с применением подстропильных конструкций или без них (рис. 20.2).

Типовым решением одноэтажных зданий является применение поперечных рам с шарнирным соединением ригелей и колонн. Это позволяет осуществлять независимую типизацию ригелей и колонн, так как в этом случае нагрузка, приложенная к одному из элементов, не вызывает изгибающего момента в другом. Кроме того, достигается высокая степень универсальности элементов каркаса, возможность их использования для различных решений и типов несущих элементов покрытия. Шарнирное соединение колонн и ригелей конструктивно значительно проще жесткого, так как облегчаются изготовление и монтаж конструкций.

При выборе каркаса из стальных элементов необходимо учитывать величину пролетов, режим работы кранов, величину нагрузок от кранов и покрытия и другие факторы. Стальные конструкции элементов каркаса применяют главным образом в цехах заводов, в которых используют краны тяжелого и непрерывного режима работы. При этом необходимо широко применять легкие конструкции массового изготовления. Разработаны трубчатые фермы пролетом 24, 30 и 36 м, а также колонны с применением труб и широкополочных двутавров.

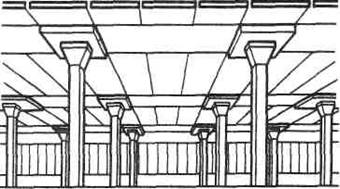

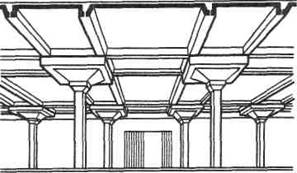

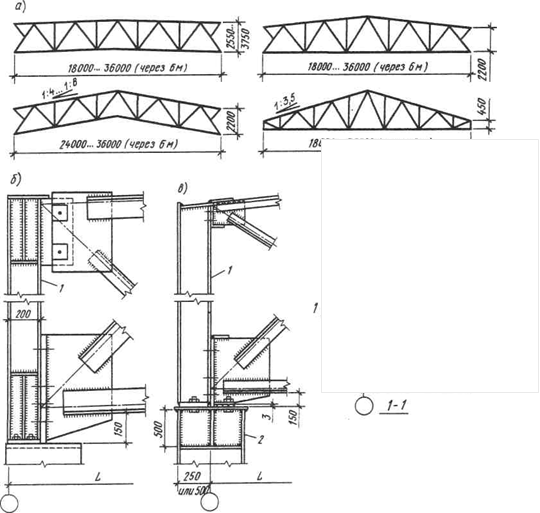

Каркасы многоэтажных зданий устраивают также из унифицированных железобетонных элементов заводского изготовления с балочными или безбалочными перекрытиями (рис. 20.3). Балочные пере

в) г)

в) г)

Рис. 20.3. Каркасы многоэтажных промышленных зданий:

а — балочный, при опирании ригелей на консоли колонн (/—вариант перекрытий с опиранием ребристых плит на полки ригелей, II- то же, с опиранием плит по верху ригелей), б—балочный, при бесконсольном опирании ригелей (/// - перекрытия с ребристыми плитами, IV — то же, с многопустотными), в — безбалочный с надколонными плитами, расположенными в двух направлениях, г — то же, в одном направлении, / — ригель продольной рамы, 2 — сантехническая панель

крытия, как более простые и универсальные, применяют чаще. Безбалочные перекрытия используют при больших полезных нагрузках и при необходимости получить гладкую поверхность потолка для устройства подвесного транспорта, развязки в разных направлениях коммуникаций, а также для улучшения санитарно-гигиенических качеств помещений.

20.2. Фундаменты

и фундаментные балки

В общем объеме промышленного здания трудоемкость устройства фундаментов составляет 6...8%, а расход железобетона может достигать 20%.

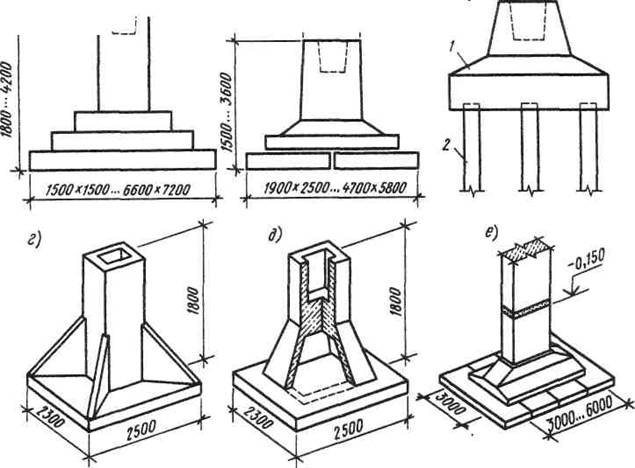

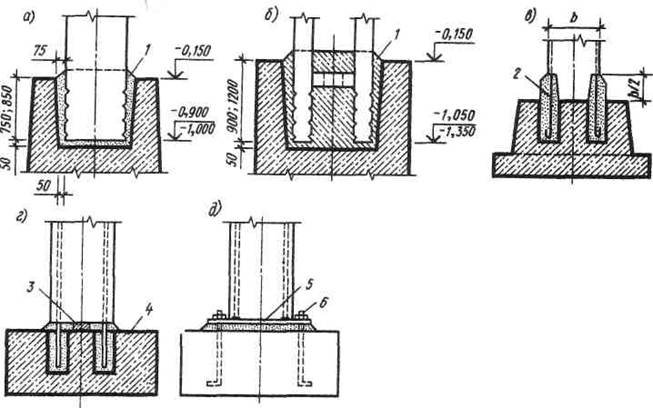

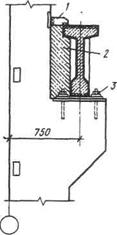

По способу устройства фундаменты бывают сборные и монолитные. Под колонны каркаса предусматривают отдельные фундаменты с подколонниками стаканного типа (рис. 20.4), а стены опирают на фундаментные балки (рис. 20.5).

В зависимости от нагрузки на колонны, ее сечения и глубины заложения фундаментов применяют несколько типоразмеров фундаментов. Высота фундаментных блоков 1,5 и от 1,8 до 4,2 м с градацией через 0,6 м; размеры подошвы блоков в плане от 1,5 х 1,5 м и более с модулем ЗМ; размеры подколонника в плане от 0,9 х 0,9 до 1,2 х 7,2 м с модулем ЗМ. Глубина стакана принята 0,8; 0,9; 0,95 и 1,25 м, а высота ступеней — 0,3 и 0,45 м.

Сборные фундаменты могут состоять из одного блока (подколонника со стаканом) или быть составными из подколенника и опорной фундаментной плиты. Устройство сборных фундаментов по расходу бетона, стоимости и трудозатратам экономичнее монолитных.

В целях уменьшения массы и снижения расхода стали применяют сборные ребристые или пустотелые фундаменты (см. рис. 20.4).

Фундаменты с подколонниками пенькового типа устраивают под железобетонные колонны большого сечения или под стальные колонны (рис. 20.4, е). Пенек, являющийся элементом колонны, устраивают во время работ нулевого цикла. Пенек с фундаментом и колонну с пеньком соединяют сваркой выпусков арматуры и бетоном, нагнетаемым в швы.

Свайные фундаменты устраивают в случае залегания у поверхности земли слабых грунтов и наличия грунтовых вод(рис. 20.4, в). Головные части свай связывают монолитным или сборным железобетонным ростверком, который одновременно является и подколонником.

Для сокращения типоразмеров колонн верх фундаментов независимо от глубины заложения подошвы рекомендуется располагать на 15 см ниже отметки чистого пола цеха. Их устанавливают на подливку из цементного раствора толщиной 20 мм.

Навесные панели стен допускается опирать на слой набетонки, передавая их массу непосредственно на подколонники.

По фундаментным балкам укладывают 1...2 слоя гидроизоляционного материала, а для предотвращения деформации балок вследствие возможного пучения грунтов снизу и со сторон предусматривают подсыпку из шлака, крупнозернистого песка или кирпичного щебня.

Несущие стены в зданиях бескаркасных

Рис. 20.4. Типы фундаментов промышленных зданий:

а — монолитный, б - сборный составной, в — свайный, г - сборный ребристый,

е — с подколенником пенькового типа, / - ростверк, 2 — свая

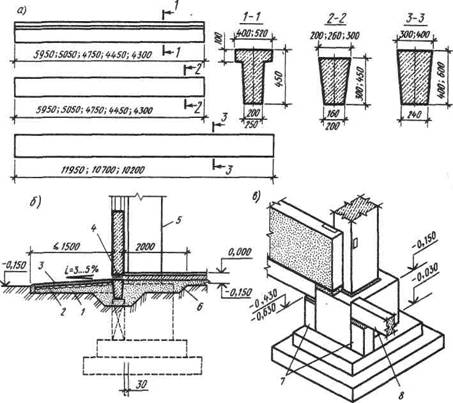

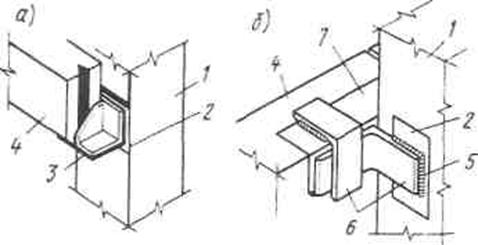

Рис. 20.5. Детали фундаментов крайнего ряда колонн:

о — типы фундаментных балок, б, в — детали, / — песок, 2 — щебеночная подготовка, 3 - асфальтовое или бетонное покрытие (отмостка), 4 - гидроизоляция, 5 — колонна, 6 - шлак или крупнозернистый песок, 7 - железобетонные столбики, 8 — фундаментная балка

Рис. 20.6. Стыки железобетонных колонн с фундаментами: а, б – посредством

заполнения зазора бетоном, в, г — с помощью выпусков арматуры, д — с помощью анкерных болтов, / — бетон, 2 - арматура. 3 - стальная прокладка. 4 - фундамент, 5 - стальная плита, 6 – анкер

или с неполным каркасом опирают на ленточные фундаменты, которые рекомендуется выполнять из сборных элементов. Принципы их устройства аналогичны гражданским зданиям. Это позволяет вести монтаж колонн при засыпанных котлованах после устройства подготовки под" полы и прокладки подземных коммуникаций, т. е. после работ нулевого цикла.

Колонны с фундаментами соединяют различными способами (рис. 20.6). Наиболее распространено жесткое крепление с помощью бетона.

Стены каркасных зданий опирают на фундаментные балки, укладываемые между подколонниками фундаментов на специальные железобетонные столбики или на консоли колонн. Фундаментные балки защищают пол от продувания в случае просадки отмостки. Железобетонные фундаментные балки (см. рис. 20.5, я) при шаге колонн 6 м в зависимости от размеров подколонников и способов опирания имеют длину от 5,95 до 4,3 м и сечение - тавровое и трапециевидное.

Высоту балок под самонесущие стены из кирпича, мелких блоков и панелей принимают 450 мм, а под навесные панели — 300 мм.

При шаге колонн 12 м используют в основном балки трапециевидного сечения высотой 400 и 600 мм и длиной 11,95... 10,2 м. Балки монтируют таким образом, чтобы их верх был на 30 мм ниже уровня пола.

20.з. Колонны. Подкрановые и обвязочные балки

Для устройства каркасов одно - и многоэтажных промышленных зданий применяют железобетонные и стальные колонны.

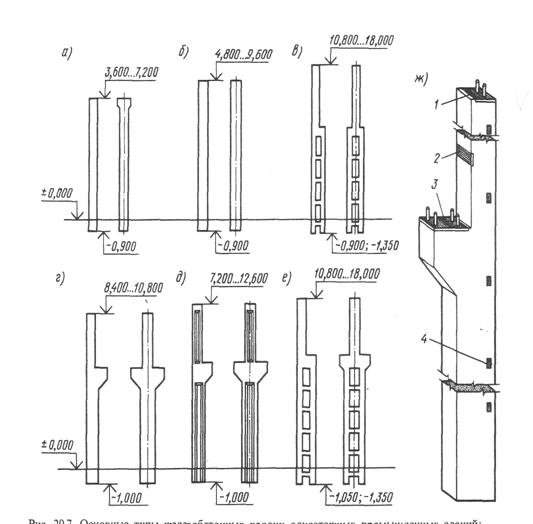

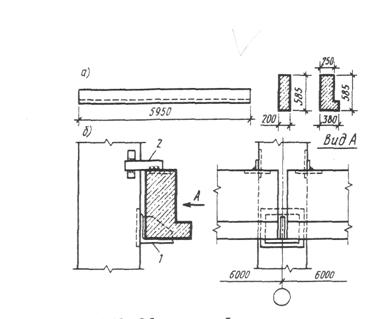

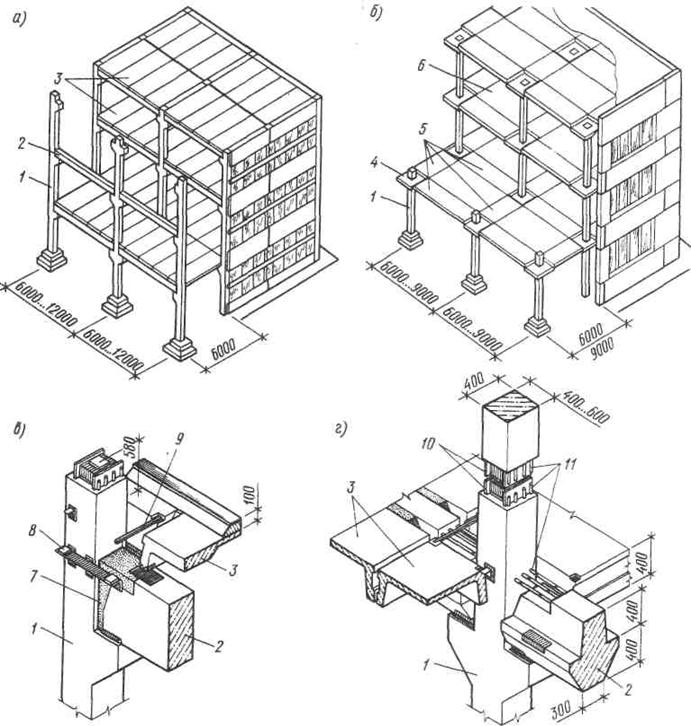

Железобетонные колонны одноэтажных промышленных зданий (рис. 20.7) могут быть с консолями и без них (если отсутствуют мостовые краны). По расположению в плане их подразделяют на колонны средних и крайних рядов.

В зависимости от поперечного сечения колонны бывают прямоугольные, таврового профиля и двухветвевые. Размеры поперечного сечения зависят от действующих нагрузок. Применяют следующие унифицированные размеры сечений колонн: 400 х 400, 400 х 600, 400 х 800, 500 х 500, 500 х 600, 500 х 800 мм - для прямоугольных; 400 х 600 и 400 х 800 мм — для тавровых и 400 х 1000, 500 х 1000, 500 х 1300, 500 х 1400, 500 х 1500, 600 х 1400, 600 х 1900 и 600 х 2400 мм — для двухветвевых. Колонны могут быть из нескольких частей, которые собирают на строительной площадке.

Колонны с консолями состоят из над-крановой и подкрановой ветвей. Сечение надкрановых ветвей чаще всего квадратное или прямоугольное: 400 х 400 или 500 х 500 мм. Для изготовления колонн применяют бетон классов В15...В40 и арматуру различных классов.

Длину колонн принимают с учетом высоты цеха и глубины их заделки в фундамент, которая может быть: для колонн прямоугольного сечения без мостовых кранов — 750 мм, для колонн прямоугольного и двутаврового сечения с мостовыми кранами — 850 мм; для двухветвевых колонн — 900мм.

Кроме основных колонн для устройства фахверков используют фахверковые колонны. Их устанавливают вдоль здания при шаге крайних колонн 12 м и размере панелей стен 6 м, а также в торцах зданий.

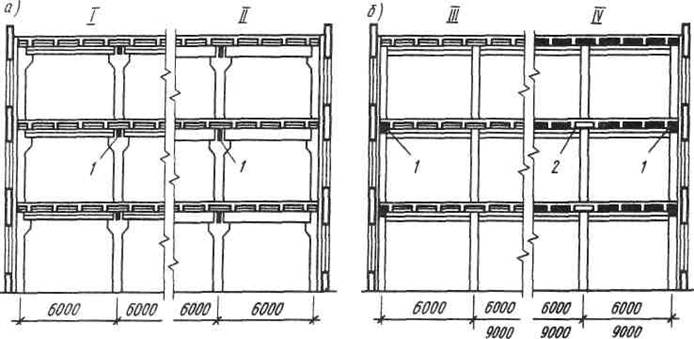

Для устройства каркасов многоэтажных зданий используют железобетонные колонны высотой на один, два и три этажа. Сечение колонн 400 х 400 и 400 х 600 мм (рис. 20.8). Изготовляют колонны из бетона классов В15...В40 и армируют стальными каркасами. Сопряжение ригелей с колоннами может быть консольным и бесконсольным. Стыки колонн устраивают на 600мм выше перекрытия.

Стальные колонны одноэтажных зданий могут иметь постоянное по высоте сечение и переменное. В свою очередь, колонны с переменным сечением могут быть с подкрановой частью сплошного и сквозного сечения (рис. 20.9). Сквозные колонны подразделяют на колонны с ветвями, соединенными связями, и колонны раздельные, которые состоят из независимо работающих шатровой и подкрановой ветвей (рис. 20.9, д). Колонны постоянно го сечения используют при применении кранов грузоподъемностью до 20 т и высоте здания до 9,6 м.

В случаях, когда колонны в основном работают на центральное сжатие, применяют колонны сплошного сечения. Для изготовления сплошных колонн применяют широкополочный прокатный или сварной двутавр, а для сквозных колонн могут быть использованы также двутавры, швеллеры и уголки.

Раздельные колонны устраивают в зданиях с тяжелыми мостовыми кранами (125 т и более). В нижней части колонн для сопряжения с фундаментами предусматривают стальные базы (башмаки). Базы к фундаментам крепят анкерными болтами, закладываемыми в фундамент

Рис. 20.7. Основные типы железобетонных колонн одноэтажных промышленных зданий: а — прямоугольного сечения для зданий без мостовых кранов при шаге 6 м, 6 — то же, при шаге 12 м, в - двухветвевые для зданий без мостовых кранов, г — прямоугольного сечения для зданий с мостовыми кранами, д — то же, двутаврового сечения, е — двухветвевые для зданий с мостовыми кранами, ж — общий вид колонны, / — закладная деталь для крепления несущей конструкции покрытия, 2, 3 — то же, подкрановой балки, 4 — то же, стеновых панелей

при их изготовлении. Нижнюю опорную часть колонны вместе с базой покрывают слоем бетона.

Жесткость и устойчивость зданий достигаются установкой системы вертикальных и горизонтальных связей. Так, для снижения и перераспределения возникающих усилий в элементах каркаса от температурных и других воздействий здание разбивают на температурные блоки и в середине каждого блока устраивают вертикальные связи между колоннами: при шаге колонн 6м — крестовые; при шаге колонн 12 м — портальные (рис. 20.10). Связи выполняют из уголков или швеллеров и приваривают к закладным частям колонн.

Для обеспечения работы мостовых кранов на консоли колонн монтируют подкрановые балки, на которые укладывают рельсы. Подкрановые балки также обеспечивают дополнительную пространственную жесткость здания. Подкрановые балки могут быть железобетонные и стальные.

Железобетонные подкрановые балки применяют при шаге колонн 6 и 12 м, но сравнительно редко, так как они имеют значительную массу, расход бетона и арматуры. Балки могут иметь тавровое (для длины 6 м) и двутавровое сечение с утолщением стенок только на опорах.

К колоннам железобетонные подкрановые балки крепят сваркой закладных деталей и анкерными болтами (рис. 20.11). После тщательной установки и выверки гайки на анкерных болтах заваривают. Рельсы к балкам присоединяют прижимными лапками, которые располагают через 750 мм. В концах подкрановых путей устанавливают стальные упоры — ограничители, которые снабжаются амортизаторами-буферами из деревянного бруса.

Более эффективными по сравнению с железобетонными являются стальные подкрановые балки, которые подразделяют на разрезные и неразрезные. Они более просты в изготовлении и при монтаже. По типу сечения подкрановые балки могут быть сквозными (решетчатыми) и сплошными.

Балки сплошного сечения (рис. 20.12) изготовляют в виде двутавра (прокатного профиля или составленного из трех листов стали с ребрами жесткости). Элементы сечения балок соединяют сваркой. Иногда изготовляют клепаные балки.

Сквозные подкрановые балки в виде шпренгельных систем применяют в зданиях с шагом колонн 12 м и более при кранах среднего и легкого режимов работы грузоподъемностью до 75 т.

Высоту балок определяют по расчету, и она может быть от 650 до 2050 мм с градацией размеров через 200 мм.

Крепление рельсов к балкам может быть неподвижным и подвижным. Непо

Рис. 20.10. Вертикальные связи между колоннами и устройство температурного шва: / - крестовая связь, 2 — портальная

движное крепление осуществляется путем приварки рельса к верхней полке балки при кранах грузоподъемностью до 30 т. Подвижное крепление, осуществляемое чаще всего, производят с помощью скоб и прижимных лапок (рис. 20.12, в, г).

Если в качестве материалов для стен применяют кирпич или мелкие блоки, то для их опирания, а также в местах пере пада высот смежных пролетов используют обвязочные железобетонные балки (рис. 20.13, а). Их обычно устраивают над оконными проемами или лентами остекления.

Обвязочные балки длиной 5950 мм имеют высоту сечения 585 мм и ширину 200, 250 и 380 мм. Их устанавливают на опорные стальные столики и крепят к ко

Рис. 20.11. Конструкция крепления железобетонной подкрановой балки:

1 — стальная крепежная планка, 2 - бетон, укладываемый после монтажа и крепления балок, 3 - шайбы

4 — опорный лист, 5 — прижимная планка (лапка), 6 — болт, 7 — упругие прокладки

Рис. 20.13. Обвязочные балки:

а - общий вид, б - узел крепления к колонне, / -

стальной опорный столик, 2 - стальная планка

лоннам с помощью стальных планок, привариваемых к закладным элементам (рис. 20.13,6).

2.1/.4. Несущие конструкции покрытия

Несущие конструкции покрытия, являющиеся важнейшим конструктивным элементом здания, принимают в зависимости от величины пролета, характера и значений действующих нагрузок, вида грузоподъемного оборудования, характера производства и других факторов.

По характеру работы несущие конструкции покрытия бывают плоскостные и пространственные. По материалу конструкции покрытия делят на железобетонные, металлические, деревянные и комбинированные.

В связи с характером работы эти конструкции должны отвечать требованиям прочности, устойчивости, долговечности, архитектурно-художественным и экономическим. Поэтому при выборе несущих

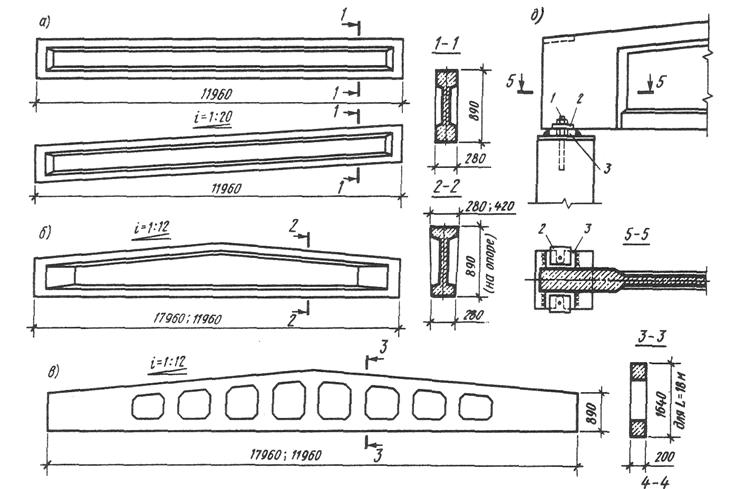

Рис. 20.14. Железобетонные балки покрытия:

а. — односкатные и плоские двутаврового сечения, б - то же, для многоскатных покрытий, в - решетчатая для многоскатных покрытий, д - узел опирания балки на колонну, 1 — анкерный болт, 2 — шайба, 3 — опорная плита

конструкции покрытия производят тщательный технико-экономический анализ нескольких вариантов. Так, железобетонные конструкции огнестойки, долговечны и часто более экономичны по сравнению со стальными. Стальные же имеют относительно небольшую массу, просты в изготовлении и монтаже, имеют •высокую степень сборности. Деревянные конструкции обладают легкостью, относительно небольшой стоимостью и при соответствующей защите — приемлемой огнестойкостью и долговечностью. Весьма эффективны и комбинированные конструкции, состоящие из нескольких видов материалов. При этом важно, чтобы каждый материал работал в тех условиях, которые являются самыми благоприятными для него. Ниже рассмотрены основные виды несущих конструкций покрытий.

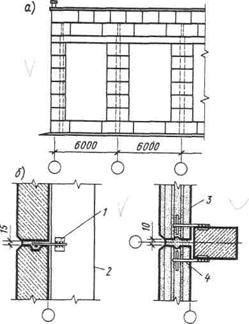

Железобетонные балки (рис. 20.14) применяют при пролетах до 18 м. Они могут быть одно - и двускатными. Для их изго

Рис. 20.15. Железобетонные фермы покрытия:

а — сегментная, б — арочная безраскосная, в - с параллельными поясами, г – трапецеидальная

товления используют оетон классов В15...В40 и обычное или предварительно напряженное армирование. На верхнем поясе балок предусматривают закладные детали для крепления панелей покрытия или прогонов. Балки крепят к колоннам сваркой закладных деталей (рис. 20.14. д). Более эффективными по сравнению с балками являются железобетонные фермы, которые используют в зданиях пролетом 18, 24, 30 и 36 м (рис. 20.15). Они могут быть сегментные, арочные с параллельными поясами, треугольные и др. Между нижним и верхним поясами ферм располагают систему стоек и раскосов. Решетка ферм предусматривается таким образом, чтобы плиты перекрытий шириной 1,5 и 3 м опирались на фермы в узлах стоек и раскосов.

Широкое применение получили сегментные безраскосные железобетонные фермы пролетом 18 и 24 м. Для уменьшения уклона покрытия для многопролетных зданий предусматривают устрой

Рис. 20.16. Стальные стропильные фермы:

а — основные типы ферм, б — узел опирания на колонну фермы с параллельными поясами при «нулевой» привязке, я — то же. полигональной при привязке 250 и 500 мм

ство на верхнем поясе таких ферм специальных стоек (столбиков), на которые опирают панели покрытия. Изготовляют фермы из бетона классов В25...В40.

Межферменное пространство рекомендуется использовать для пропуска коммуникаций и устройства технических и межферменных этажей.

Крепят фермы к колоннам болтами и сваркой закладных элементов.

При шаге стропильных ферм и балок 6 м и шаге колонн средних рядов 12 м используют подстропильные железобетонные фермы и балки. На рис. 20.15 д показан фрагмент опирания подстропильной фермы на колонну и стропильной на подстропильную.

Более эффективными несущими конструкциями покрытия являются стальные стропильные и подстропильные фермы (рис. 20.16). Стропильные фермы применяют для пролетов 18, 24, 30, 36 м и более при шаге 6, 12, 18 м и более.

Пояса и решетку ферм конструируют

Рис. 20.17. Конструкции перекрытий многоэтажных промышленных зданий: о — балочное перекрытие, 6 - безбалочное перекрытие, в — опирание ригеля прямоугольного сечения, г -то же, таврового сечения, 1 - колонна, 2 - ригель, 3 - панель перекрытия, 4 — капитель, .5 - надколонные плиты, 6 — пролетная плита, 7 - бетон, 8 — полка для опирания плиты перекрытия, 9 - стыковая накладка, 10 - стальной оголовник, 11 - выпуски арматуры

из уголков или труб и соединяют между собой сваркой с помощью фасонок из листовой стали. Сечения полок поясов, стоек и раскосов принимают по расчету.

Высоту на опоре ферм с параллельными поясами принимают 2550...3750 мм, полигональных — 2200 мм, треугольных — 45,0 мм.

Сопряжение ферм с колоннами в основном делают шарнирное с помощью надопорной стойки двутаврового сечения. Стойки крепят к стальным и железобетонным колоннам анкерными болтами, а пояса ферм к стойкам — черными болтами (рис. 20.16,6)

21. СТЕНЫ

21 •1. Типы стен и требовании к ним

Стены, являясь важным конструктивным элементом, в общей стоимости одноэтажных зданий составляют 10% и в многоэтажных — до 20%. Стены должны удовлетворять следующим основным требованиям: обеспечивать поддержание необходимого температурно-влажностного режима в здании; быть прочными и устойчивыми под воздействием статических и динамических нагрузок;- быть огнестойкими и долговечными, технологичными в устройстве; иметь хорошие эксплуатационные качества, возможно меньшую массу и хорошие технико-экономические показатели.

Стены зданий со взрывоопасными производствами должны быть легкосбрасы-ваемыми от воздействия взрывной волны. К ним относятся ограждения из асбестоцементных, алюминиевых и стальных листов. Толщину материала стены определяют по расчету, при этом необходимо учитывать особенности района строительства. Так, для районов севера они должны надежно защищать помещения от переохлаждения, а для районов юга — от перегрева в летнее время.

По характеру работы стены подразделяют на несущие, самонесущие и навесные.

Несущие стены устраивают в зданиях бескаркасных и с неполным каркасом

и выполняют из кирпича, мелких или крупных блоков. Учитывая специфику планировки промышленных зданий, когда проектируют помещения больших размеров, стены имеют значительную протяженность. Для их устойчивости устраивают пилястры с наружной или внутренней стороны. Для повышения устойчивости стен при значительном шаге колонн

Рис. 21.1. Стены из крупных блоков: а — фрагмент стены из крупных блоков, 6 - крепление блоков к колоннам. 1 — закладная деталь, 2 — колонна, 3 — стеновой блок, 4 — анкер

устраивают фахверк, который является как бы связующим каркасом стены на отдельном участке.

Ненесущие (самонесущие) стены выполняют в основном ограждающие функции и несут только свою массу, опираясь на фундамент. Они могут быть кирпичные, из мелких и крупных блоков и панелей.

Навесные стены выполняют только ограждающие функции и передают свою массу на колонны каркаса, за исключением стен нижнего яруса (цокольного), опирающегося на фундаменты 21.2. Стены из мелкоразмерных элементов, крупных блоков и панелей

Стены из мелкоразмерных элементов (кирпича и мелких блоков) устраивают для зданий, имеющих небольшие размеры и много дверей и технологических проемов, а также связанных с производством, где повышенная влажность и агрессивная среда.

Устройство стен промышленных зданий из кирпича и мелких блоков аналогично рассмотренному в § 5.2 и 5.3. Для обеспечения устойчивости стен в их тело при кладке закладывают крепежные детали, которые прикрепляют к колоннам каркаса.

При наличии в стенах ленточных проемов в каркас вводят обвязочные балки, размещаемые над проемами и служащие сплошными перемычками.

Стены из крупных блоков, которые изготовляют из легких бетонов с плотностью 900кт/м3, имеют значительно лучшие технико-экономические показатели. На рис. 21.1 показаны фрагмент стены из крупных блоков и детали крепления блоков.

Рядовые блоки могут иметь длину от

750 до 3250 мм, а перемычечные или бло

ки-перемычки — 6000 мм. Высота

угловых и рядовых блоков принята 1200

и 1800 мм, а перемычечных — 600 мм.

Толщину блоков принимают на основе

теплотехнического расчета — 400 и

500 мм.

Стены из блоков проектируют чаще всего самонесущими. Кладку ведут на растворе с расшивкой швов и крепят бло

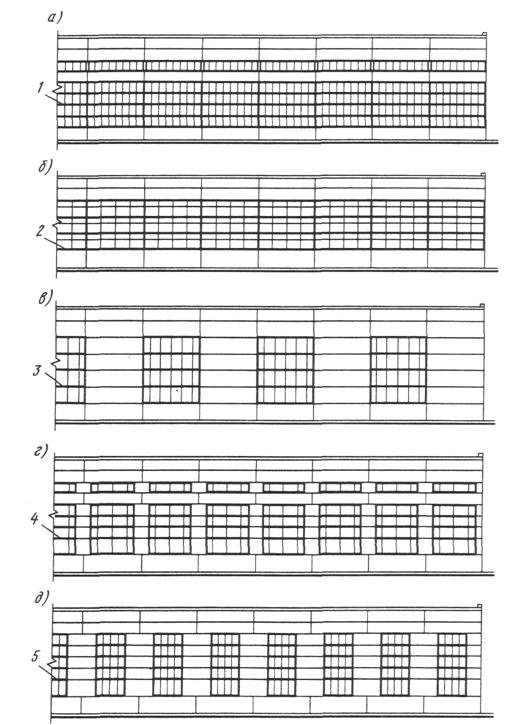

Рис. 21.3. Варианты разрезки стен одноэтажных зданий:

а — при ленточном остеклении, о — то же. сплошном. в — д — при проемах. / - деревянные или стальные оконные панели размером 1.2 х 6 м, 2 — оконные панели из груб 1.8 х 6 м. 3 -то же. из гнутых профилен. 4.5 - деревянные оконные панели

Рис. 21.4. Детали крепления панелей к колоннам:

а — на опорный столик, о — на уголках, / — колонна, 2 —закладные детали, 3 — опорный столик. 4 — панель, 5 — сварные швы, 6 — элементы крепления. 7 — закладная деталь панели стены

ки гибкими Т-образными анкерами из стержней диаметром 10 мм.

Стены из железобетонных и легкобетонных панелей являются наиболее индустриальными. Их устраивают в отапливаемых и неотапливаемых зданиях независимо от материала конструкций каркаса при шаге колонн 6 и 12 м. Высота панелей 1,2 и 1,8 м, используют также панели высотой 0,9 и 1,5 м.

На рис. 21.2 показаны схемы раскладки панелей по высоте. При этом низ первой (цокольной) панели совмещают, как правило, с отметкой пола здания. Верхний ряд панелей в пределах высоты помещения рекомендуется устанавливать ниже несущих конструкций покрытия на,0,6 м, а верхний ряд панелей в пределах высоты этих конструкций — ниже на 0,3 м.

Для неотапливаемых зданий применяют железобетонные ребристые, часто-ребристые и плоские панели из бетона классов В15...В 40 с обычной и предварительно напряженной арматурой. Разрезка стен из панелей определяется характером остекления (рис. 21.3), которое может быть ленточным или проемным.

При монтаже панелей особое внимание должно уделяться вопросам их крепления и опирания (рис. 21.4), а также стыкованию панелей между собой. Горизонтальные и вертикальные швы рекомендуется заполнять эластичными материалами (пороизолом, гернитом и др.), а с наружной стороны — дополнительно мастиками-герметиками типа УМ-40, УМС-50 и др.

В многоэтажных зданиях наиболее эффективными являются стеновые панели (рис. 21.5). Если стены навесные, то их опирают на стальные столики и крепят к колоннам, как в одноэтажных зданиях. В случае если стены расположены с отно сом от колонн (зазор оставляют для размещения коммуникаций), панели крепят к колоннам распорными болтами (рис. 21.5,6) без применения сварки при монтаже.

21.з. Облегченные

вертикальные ограждения

В связи с тем что современные промышленные здания в основном возводят каркасными, целесообразно применение облегченных вертикальных ограждений.

Для неотапливаемых зданий и зданий с избыточными тепловыделениями в качестве конструкций облегченных стен используют асбестоцементные, алюминиевые и стальные листы.

Асбестоцементные листы применяют: усиленного профиля длиной 1200 и 2500 мм, шириной 994, высотой волны 50 и толщиной 8 мм; унифицированные волнистые длиной от 1750 до 2500 мм и толщиной 6 и 7,5 мм; волнистые с профилем периодического сечения от 6 до 8 мм, длиной от 1750 до 2500 мм и высотой волны 32, 50 и 54 мм.

Листы навешивают рядами снизу вверх на стальные или деревянные ригели (рис. 21.6, а, б) с напуском друг на друга в 100 мм и по ширине — на одну волну. Листы к ригелям крепят крюками или шурупами с прокладкой шайб для водонепроницаемости и эластичности креплений.

Волнистые, ребристые и плоские алюминиевые и стальные листы толщиной 0,7...1,8 мм имеют длину от 2 до 12 м. Крепят их так же, как и асбестоцементные, или с помощью самонарезающихся винтов.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |