На правах рукописи

РАЗРАБОТКА ПИРОЛИЗНЫХ УСТАНОВОК КАК ВОЗОБНОВЛЯЕМЫХ ИСТОЧНИКОВ ЭНЕРГИИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА

Специальность 05.20.02 – электротехнологии и электрооборудование в сельском хозяйстве

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Ижевск 2009

Работа выполнена на кафедре «Технологии и оборудование пищевых и перерабатывающих производств» в ФГОУ ВПО «Ижевская государственная сельскохозяйственная академия»

Научный руководитель: доктор технических наук

Владимир Вениаминович Касаткин

Официальные оппоненты: доктор технических наук

Андрей Владиславович Савушкин

кандидат технических наук

Александр Иванович Якименко

Ведущая организация – Федеральное Государственное Образовательное Учреждение Высшего Профессионального Образования Санкт-Петербургский государственный аграрный университет.

Защита состоится « 05 » ноября 2009 г. в 13-00 часов на заседании диссертационного совета КМ220.030.02 в ФГОУ ВПО «Ижевская государственная сельскохозяйственная академия» -315.

С диссертацией можно ознакомиться в библиотеке ФГОУ ВПО «Ижевской государственной сельскохозяйственной академии», а с авторефератом на сайте www. *****

Отзывы на автореферат в двух экземплярах, заверенные печатью, просим высылать , Диссертационный совет. Телефон/

Автореферат размещен на сайте и разослан 03 октября 2009г.

Ученый секретарь диссертационного совета,

кандидат технических наук

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Последняя четверть прошлого столетия и начало нынешнего ознаменовались энергетическим кризисом. Вначале преимущественно в автомобильной промышленности, но не нужно обладать даром предвидения, чтобы предсказать что в дальнейшем именно энергетическая проблема будет определять интенсивность развития всех сфер деятельности. Вследствие особенностей климата на большей части территории нашей страны человек проводит в закрытых помещениях 80% своего времени. Для создания нормальных условий его жизнедеятельности необходимо поддерживать в этих помещениях определенный тепловой режим. Помимо создания комфортных условий жизнедеятельности человека тепло необходимо для обеспечения ряда технологических процессов в различных сельскохозяйственных производствах.

В животноводческих помещениях тепло необходимо для получения горячей воды, воздуха, пара, а также для теплоснабжения производственных площадей и зданий. Для этого применяются водогрейные, паровые котлы и теплогенераторы, использующие дорогостоящие: электроэнергию, каменный уголь, мазут, природный газ.

На протяжении нескольких последних десятилетий теплоэнергетике в нашей стране не уделялось должного внимания. Эффективность использования топлива практически во всех теплоэнергетических установках значительно ниже, чем на Западе. Но не только отсутствие должного внимания привело теплоэнергетику в столь плачевное состояние. Много лет цены на топливо искусственно занижены и практически отсутствовали какие-либо экономические стимулы для экономии топлива. За последнее столетие добыча нефти в мире выросла почти в 20 раз и продолжает расти достаточно быстро. По оценкам специалистов, в течение 40-50 лет запасы углеводородов будут практически исчерпаны.

Остановимся на энергетическом «поле», которое сегодня еще остается целинным, не считая отдельных случаев использования дров, опилок, соломы, торфа для бытовых нужд, эффективного энергетического использования различных промышленных и сельскохозяйственных органических отходов практически нет. А на Западе сжигание таких отходов дает электроэнергию либо теплоту. Например, в Дании 20% энергии центрального теплоснабжения образуется за счет горючих материалов местных не ископаемых топлив. В результате фермеру выгодно везти солому на электростанцию, выгодно сортировать мусор, получая при этом ценное сырье и дармовую энергию. У нас подобная политика в области энергетики отсутствует. Энергетический потенциал таких топлив как дрова, торф, мусор практически не востребован. А как он может быть задействован? Увеличение объема потребления биологического топлива сыграет важную роль в развитии по использованию биотоплива в пиролизной установке могут стать важным демонстрационными проектами, способствующими увеличению объемов использования биотоплива в регионе. Результатом наших исследований стали выигранные конкурсы в Министерстве природных ресурсов и охраны окружающей среды Удмуртской Республики и в Министерстве сельского хозяйства Российской Федерации.

Актуальность отмеченной проблемы с её недостаточной теоретической и практической изученностью предопределила выбор темы диссертационного исследования.

Работа выполнена в соответствии с планом научно-исследовательских работ ФГОУ ВПО Ижевская ГСХА.

Цель исследований. Разработка энергосберегающих мероприятий в сельскохозяйственном производстве за счет исследования интенсификации пиролизного сжигания отходов с помощью электротехнологий на примере подсобного хозяйства Тепловых сетей.

Объект исследований. Опилки и отходы переработки столярного производства для получения теплоэнергии путем преобразования в высококалорийное топливо.

Предмет исследований. Экспериментальные и аналитические зависимости, характеризующие влияние параметров процесса на утилизацию отходов сопутствующих сельскохозяйственных производств.

Теоретической и методической основой диссертационного исследования послужили труды ведущих ученых и специалистов отрасли по исследуемой проблеме. В процессе решения отдельных задач применялись аналитический, графический и расчетно-конструкторский методы, а также методики по оценке экономической эффективности работы.

Информационную базу исследования составляют материалы научных конференций, научно-техническая литература и публикации зарубежных и отечественных изданий.

Научную новизну работы составляют:

· способ сжигания пиролизного газа в вихревом газогенераторе с использованием УЗИ, для интенсификации фильтрационных газовых потоков из исходного топлива;

· математические модели частных энерготехнологических процессов УЗИ пиролиза, дающие возможность расчета энергоемкости и других режимов процесса утилизации отходов сопутствующих сельскохозяйственных производств;

· аналитические зависимости для определения геометрических параметров установок требуемой производительности.

Практическая значимость и реализация результатов исследований. На основании проведенных теоретических и лабораторных исследований разработана, изготовлена и апробирована установка для утилизации отходов сопутствующих сельскохозяйственных производств сети», удовлетворяющая технологическим требованиям.

Опытный образец лабораторной установки УЗИП, позволяющая выполнять прикладные исследования и применять в учебном процессе на кафедре ТОППП ФГОУ ВПО Ижевской ГСХА.

Защищаемые положения:

· способ процесса утилизации отходов сопутствующих сельскохозяйственных производств;

· математическая модель процесса выработки генераторного газа;

· теоретическое обоснование конструктивных и технологических параметров газогенераторной установки;

· результаты экспериментальных исследований;

· технико-экономическое обоснование целесообразности использования энергосберегающей технологии утилизации отходов сопутствующих сельскохозяйственных производств.

Апробация работы. Основные положения диссертационной работы доложены и одобрены на научно-практических конференциях: «Инновационное развитие АПК. Итоги и перспективы», Ижевск, 2007; «Научный потенциал аграрному производству посвящается 450 летию вхождения Удмуртии в состав России», Ижевск, 2008; «Экология и сельскохозяйственная техника», Санкт-Петербург, 2009.

Публикации. Основные положения работы и результаты исследований опубликованы в 7 печатных изданиях, причем две статьи в изданиях рекомендованных ВАК.

Структура и объем диссертации. Диссертация состоит из введения, пяти глав, общих выводов и приложений. Работа изложена на 121 страницах основного текста, содержит 34 рисунка, 12 таблиц и список использованных источников из 154 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Введение содержит краткое изложение вопросов исследуемой проблемы, сущность выполняемой работы и основные положения, выносимые на защиту.

В первой главе "Анализ развития и применения нетрадиционных источников энергии в сельскохозяйственном производстве" на основе анализа научных и литературных источников исследуется проблема использования отходов сопутствующих сельскохозяйственных производств для производства энергии. В нашей стране недостаточно отработанных промышленных технологий, позволяющих масштабно решать проблему утилизации отходов с целью получения возобновляемых источников энергии.

В этой связи поставлены задачи научных исследований:

· разработать способ организации процесса пиролиза в вихревом газогенераторе, использованием УЗИ для ускорения газовых потоков;

· исследовать кинетику пиролиза отходов переработки древесины, нагреваемых в полях УЗ и инфракрасного (ИК) излучений, в вихревом газогенераторе;

· создать физические модели и дать математические описания процессов пиролиза использованием УЗИ и сжигания в вихревом потоке;

· исследовать лабораторные макеты и опытные образцы установок вихревой газогенераторной установки;

· обосновать эффективность разработанной технологии.

Во второй главе «Лабораторно-теоретическое исследование гипотезы интенсификации пиролизного сжигания отходов сельскохозяйственного производства» рассматривается пиролиз под действием ультразвукового излучения (УЗИП) и сжигание генераторного газа в вихревой камере.

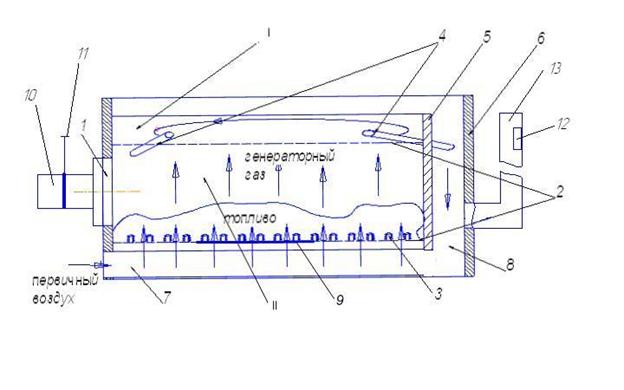

Принципиальная схема идеи пиролиза под действием ультразвукового излучения (УЗИП) и сжигание генераторного газа в вихревой камере показана на рисунке 1. Нагретое от ИК излучения из камеры сжигания топливо начинает разлагаться на генераторный газ. С нижней части пиролизной камеры в ограниченных количествах подается воздух. Происхо-дит фильтрационный перенос продуктов распада органических соединений через опилки в камеру сгорания. Для ускорения процесса пиролиза и филь-трационного потока опилки излучаются ультразвуком. В камере сжигания за

|

Рисунок 1. Принципиальная схема пиролиза под действием ультразвукового излучения (УЗИП) и сжигание генераторного газа в вихревой камере

счет специально расставленных форсунок для подачи воздуха организуется вихровое поле горения генераторного газа вдоль внешней поверхности установки. Воздух для подачи в камеру пиролизную используется нагретый от продуктов сгорания в трубе. Для увеличения КПД также подготавливается воздух для подачи в камеру сжигания генераторного газа.

Процесс газогенерации в вихревой установки осуществляется следующим образом. Топливо, загруженное слоем определенной высоты на колосниковую решетку, поджигается и продувается газифицирующим агентом (дутье). Фильтруясь между кусками топлива, кислород дутья постепенно расходуется на окисление углерода. Зона, в которой кислород практически полностью исчезает, называется «кислородной». Из этой зоны выходят СО2, N2 ,СО (как небольшой недожог), водяной пар. Если высота слоя позволяет, то над «кислородной» образуется «восстановительная» зона. В этом случае в газы, выходящих из слоя, обогащаются оксидом углерода и водородом. Эти газы смешиваются со смолами, парами влаги, углеводородами, «отогнанными» из топлива в процессе пиролиза воздействием температуры, и образуют генераторный газ – продукт газификации.

Процесс газификации зависит от ряда факторов - температуры, состава дутьевой смеси, величины кусков топлива, способности его взаимодействовать с газами (реакционной способности), спекаемости топлива, плавкости золы, равномерности распределения газов по сечению и т. д… Большое значение имеют подача, распределение и перемешивание топлива, разрыхление спекшегося кокса и угля, разрушение комьев шлака, удаление золы, распределение дутья, стабильность режима и т. д.

![]()

![]()

![]()

![]()

Рисунок 2. Схема лабораторной установки: 1 – баллон УЗИ газогенератора; 2 – предохранительный взрывной клапан; 3 – емкость водяного затвора; 4 – клапана на газопроводе.

С помощью ультразвука заметно ускоряется процесс фильтрационного переноса газов. Воздействие ультразвука приводит к турбулизации среды, нарушению пограничного слоя, а также к периодическому созданию вакуума в фазе разрежения звуковой волны. Эти факторы приводят к ускорению процесса пиролиза, которое в акустическом поле начинает проявляться с определенного уровня звукового давления не ниже 130 дБ.

Таблица 1 – Экспериментальные данные сжигания опила

Объемная доля СО, % | Объемная доля СО2, % | Влажность топлива W, % | Время сгорания топлива, мин | Температура горения топлива Т, 0С |

6,4 | 11 | 10 | 20 | 520 |

6,3 | 10,7 | 20 | 20.6 | 480 |

6,2 | 10,5 | 30 | 21.9 | 450 |

6,1 | 10,2 | 40 | 22.5 | 400 |

6 | 10 | 50 | 23 | 320 |

5,9 | 9,8 | 60 | 23.6 | 260 |

5,8 | 9,5 | 70 | 24 | 190 |

5,7 | 9,3 | 80 | 24.5 | 100 |

5,6 | 9 | 90 | 25 | 95 |

Таблица 2 – Экспериментальные данные сжигания опила с УЗИ на колоснике

Объемная доля СО, % | Объемная доля СО2 , % | Влажность топлива W, % | Время сгорания топлива, мин | Температура горения топлива Т, 0 С |

5 | 9,5 | 10 | 17.1 | 690 |

5,9 | 9,3 | 20 | 18 | 580 |

5,7 | 9 | 30 | 18.6 | 550 |

5,6 | 8,7 | 40 | 20 | 510 |

5,5 | 8,5 | 50 | 20,4 | 470 |

5,3 | 8,3 | 60 | 21 | 410 |

5,1 | 8,1 | 70 | 22.5 | 350 |

4 | 8 | 80 | 23 | 180 |

На первом этапе исследования проводились на лабораторной установке, представленной на рисунок 2. Загруженное в реактор топливо влажностью от 10…90 % (опилки, костра, угольная пыль) нагревалось от внешнего источника тепла без доступа воздуха. Образованный в результате пиролиза газ, проходя через водный затвор, подавался в накопительный резервуар. А уже от туда газ шел на качественный анализ.

В процессе эксперимента с целью определения производительности измерялось время горения 0,02 м3 костры различной влажности от 10-90 %, по трем режимам (Костра в покое на колоснике, костра со стряхиванием и костра с УЗИ подводом колосника). Влажность топлива определяли на влагомере Sartorius МА-30, который показывает содержание влаги в топливе в процентах. Экспериментальные данные сжигания костры в таблицах 1 и 2.

Из полученных данных определим расход топлива по формуле:

Q=V/T,

где V – объем сжигаемого топлива, м3 , Т – время, за которое сгорает топливо, ч.

90 % 40 %

|

Рисунок 3. График сгорания топлива при влажности. На графике цифрами обозначены 1 – костра с УЗИ; 2 – костра с ручным стряхиванием колосника; 3 – костра.

Анализируя полученные данные и графики (рисунок 3), получаем, что при увеличении влажности время сгорания увеличивается. Угольная пыль имеет наибольшее время сгорания, а костра наименьшее.

В третьей главе «Теоретическое обоснование интенсификации пиролизного сжигания отходов переработки древесины» разработаны модели расчета энергетических составляющих нагрева, разрабатываемого процесса сбраживания.

Рассмотрена задача о температурном поле слоя опила, нагреваемой по верхней грани за счёт конвективного и радиационного теплообмена с внешней средой в вихревом газогенераторе. При нагреве топлива до температуры начала пиролиза 200°С начинается термическое разложение топлива, протекающее с образованием конденсированных и газообразных продуктов реакции. Образующийся в процессе пиролиза газ поднимается и попадает в камеру вихревого горения, в которой он сгорает за счёт подачи воздуха.

Пиролиз под действием УЗИ энергии в фильтрационном потоке газа

Уравнение энергии для двух сред, движущихся с различными скоростями с учетом переноса пиролизного газа из материала и с внутренним источником тепла, имеет вид

, (1)

, (1)

где ![]() и

и ![]() - теплоемкость соответственно топлива и парогазовой среды, кДж/(кг·ºС);

- теплоемкость соответственно топлива и парогазовой среды, кДж/(кг·ºС); ![]() и

и ![]() - плотности соответственно топлива и парогазовой среды, кг/м3;

- плотности соответственно топлива и парогазовой среды, кг/м3; ![]() и

и ![]() - температура соответственно топлива и парогазовой среды, ºС; τ - продолжительность пиролиза, ч;

- температура соответственно топлива и парогазовой среды, ºС; τ - продолжительность пиролиза, ч; ![]() - пористость или порозность слоя топлива; r - удельная теплота выделения пиролизного газа, кДж/кг;

- пористость или порозность слоя топлива; r - удельная теплота выделения пиролизного газа, кДж/кг; ![]() - удельная поверхность (отношение площади испарения опилки к объему опилки), м2/м3; α = m1/m - доля пиролизного газа; Н1 - зона пиролиза, м;

- удельная поверхность (отношение площади испарения опилки к объему опилки), м2/м3; α = m1/m - доля пиролизного газа; Н1 - зона пиролиза, м; ![]() - теплопроводность топлива, Вт/(м·ºС);

- теплопроводность топлива, Вт/(м·ºС); ![]() 2 - оператор Лапласа; Nv - плотность мощности внутренних источников, Вт/м3.

2 - оператор Лапласа; Nv - плотность мощности внутренних источников, Вт/м3.

Для пористого материала и парогазовой смеси принимаем . Слой топлива на участке

. Слой топлива на участке ![]()

состоит из опилок (рисунок 4). Плотность мощности определяем выражением:

состоит из опилок (рисунок 4). Плотность мощности определяем выражением:

![]() , (2)

, (2)

![]() , (3)

, (3)

где σ – удельный декремент затухания системы, с-1; ω0 – круговая частота собственных колебаний системы, с-1; ξ0 – амплитуда колебаний УЗ-излучателя, м; NЗ – удельная мощность УЗ - энергии, подводимой к материалу, кВт/м3, т. е.

, (4)

, (4)

где F0 – площадь поперечного сечения, м2; R – радиус пиролизной камеры, м; NУЗ – мощность УЗИ, кВт.

, (5)

, (5)

где I – интенсивность звука, кВт/м2; FИ – площадь излучающей поверхности, м2.

Скорость движения опилок определяется формулой:

, (6)

, (6)

где, Θ – расход материала (опилок), кг/ч.

|

|

|

Скорость парогазовой смеси определяется формулой:

![]() , (7)

, (7)

где γ – коэффициент, учитывающий общую площадь поверхности пиролиза, м2; G2 - расход воздуха, кг/ч.

В соответствии с (2 и 3) уравнение энергии на участке с опилками имеет два решения (8 и 9):

,

, ![]() ; (8)

; (8)

![]()

,

,  ; (9)

; (9)

где t1… t4, расчетная температура продукта при УЗИП в пиролизной камере на высоте 400…100 мм соответственно, ºС

![]() . (10)

. (10)

Температуру парогазовой среды над слоем топлива определяем выражением: ![]() ,

, ![]() , (11)

, (11)

где ![]() - температура над слоем гранул при

- температура над слоем гранул при  ;

; ![]() - теплоемкость, кДж/(кг·ºС) и теплопроводность Вт/(м·ºС) парогазовой среды над слоем топлива;

- теплоемкость, кДж/(кг·ºС) и теплопроводность Вт/(м·ºС) парогазовой среды над слоем топлива; ![]() - температура топлива с координатой

- температура топлива с координатой ![]() (определяется выражением (12)), °С.

(определяется выражением (12)), °С.

Уравнения (10), (11) должны удовлетворять граничным условиям:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

;

; ![]() ;

; ![]() .

.

Количество выделившегося газа определяем

. (12)

. (12)

При этом убыль плотности составит:

, (13)

, (13)

где принимается:

x1 = 0,  , x = Н,

, x = Н,  . (14)

. (14)

Убыль плотности определяет текущую влажность гранул, которая рассчитывается по формуле:

, (15)

, (15)

где ![]() - влажность на границе

- влажность на границе ![]() .

.

Данная теория позволила рассчитать основные параметры оборудования. По ним разработана принципиальная схема непрерывного технологического процесса пиролизного сжигании отходов сельскохозяйственного производства в едином цикле на установках непрерывного действия, дано его математическое описание, получены аналитические решения задачи для квазистационарного случая пиролизной возгонки, позволяющие определять количество выделяемого газа и изменение температурного поля в толще топлива от различных технологических параметров: ![]() ,

, ![]() - температура, теплоемкость, теплопроводность, удельный расход парогазовой среды;

- температура, теплоемкость, теплопроводность, удельный расход парогазовой среды; ![]() - плотность потока ИК-излучения; NУЗ – мощности УЗИ; R, Н – радиус и высота пиролизной камеры; Θ – расход топлива подаваемого в камеру на сжигание;

- плотность потока ИК-излучения; NУЗ – мощности УЗИ; R, Н – радиус и высота пиролизной камеры; Θ – расход топлива подаваемого в камеру на сжигание; ![]() - скорость опилок в пиролизной камере;

- скорость опилок в пиролизной камере; ![]() ,

, ![]() - удельная теплоемкость и плотность сухого вещества распыляемого продукта.

- удельная теплоемкость и плотность сухого вещества распыляемого продукта.

В четвертой главе «Экспериментальные исследования установки типа УЗИП при утилизации отходов сельскохозяйственного производства» на основе теоретических и лабораторных исследований разработана установка, представленная на рисунке 5.

Работает установка следующим образом. Исходное топливо подается через люк 1 c устройством непрерывной подачи топлива 10 и попадает на колосниковую решетку 2. В камере I происходит слоевое горение, при котором стабилизируется неоднородность топлива по влажности, сглаживаются провалы по температуре горения и, исключается вероятность прекращения процесса горения при попадании партии топлива повышенной влажности. За время своего перемещения топливо подсушивается, газифицируется и загорается. Для того чтоб топливо не спекалось и слой окислительной зоны был выше, используются вертикальные колосники 3.

Рисунок 5. Схема экспериментальной установки: I – камера вихревого горения; II – камера УЗИ пиролиза; 1 – топочная дверца; 2 – колосниковая решетка; 3 – вертикальные колосники; 4 – жиклеры вторичного воздуха; 5 – внутренний корпус; 6 –внешний корпус; 7 –зольник; 8-межкорпусное пространство; 9- ультразвуковое устройство; 10-устройство непрерывной подачи; 11-заслонка; 12- предохранительный взрывной клапан; 13-дымоход.

Во время розжига установки зольник 7 должен быть открытым для того, чтоб поступающего воздуха было достаточно для горения. После того как топливо разгорится, зольный ящик закрывается и воздух необходимый для частичного горения засасывается через щели между ящиком и корпусом. Образующийся в слоевой камере газ поднимается и проходя через колосниковую решетку, освобождаясь от более тяжелых недогоревших частиц, попадает в камеру вихревого горения I. В камере вихревого горения газ горит за счет подачи вторичного воздуха. Воздух поступает через сопла подачи вторичного воздуха, расположенных тангенциально внутреннему корпусу и под углом 30 градусов к горизонту. Таким образом в камере вихревого горения образуется вихрь в котором попавшие недогоревшие частицы, вращаясь догорают вместе с газом. За счет получившегося вихря траектория горения увеличивается, а значит газ сгорает полностью как и частицы топлива. Продукты сгорания попадают в пространство между внешним 6 и внутренним 5 корпусами. Там они частично отдают свое тепло через стенку внутреннего корпуса в камеру слоевого горения для подготовки топлива. В зольник для частичного подогрева воздуха. Ну, а основная часть передает стенке внешнего корпуса для обогрева воздуха. Причем негорючие тяжелые частицы осаждаются в межкорпусном пространстве.

Таким образом в дымоход вылетает практически охлажденный без минеральных примесей и остатков горючих веществ смесь газов.

В процессе эксперимента с целью определения производительности измерялось время горения 0,02 м3 опила различной влажности от 10-90 %, по трем режимам (Опил в покое на колоснике, опил со стряхиванием и опил с УЗИ подводом колосника). Влажность топлива определяли на влагомере Sartorius МА-30, который показывает содержание влаги в топливе в процентах.

На экспериментальной установке проведены измерения температуры на внешней стенке. После аппроксимации экспериментальных данных в программе Microsoft Excel получена функциональная зависимость изменения температуры внешней стенки по времени ![]()

с коэффициентом детерминации ![]() .

.

На рисунке 6 приведены кривые изменения температур внутренней и внешней стенок газогенератора в зоне пиролиза льняной костры.

Аналогично, была проведена аппроксимация экспериментальных данных внешней стенки газогенератора в зоне горения. В результате получена функциональная зависимость распределения температуры внешней стенки по времени

с коэффициентом детерминации  .

.

На рисунке 7 приведены кривые изменения температур внутренней и внешней стенок газогенератора в зоне горения пиролизного газа.

Используя математическую модель радиационно-конвективного теплообмена получена трёхмерная модель изменения температуры древесных отходов в процессе пиролиза.

На рисунке 8 показано изменение температуры слоя опила по времени.

Рисунок 6. Кривая изменения температур внутренней и внешней стенок газогенератора в зоне пиролиза

Рисунок 7. Кривая изменения температур внутренней и внешней стенок газогенератора в зоне горения пиролизного газа

Адекватность математической модели проверена, путем сравнения дисперсий расчетных данных с экспериментальными (рисунок 9) по критерию Фишера-Снедекора.

Модель адекватна с надежностью 95%. Расчеты осуществлялись в математическом пакете программ Maple 9.

Результаты экспериментальных данных полностью подтверждают правильность гипотезы о сжигании генераторного газа в вихревой камере возгоняемого под действием ИК - и УЗ- излучений в едином цикле из отходов сопутствующих сельскохозяйственных производств, позволяющее получать

Рисунок 8. Изменение температуры слоя опила в процессе пиролиза

Рисунок 9. Кривые изменения температуры поверхности материала в процессе пиролиза

возобновляемую тепловую энергию с КПД до 91 % с удовлетворительным (не более 5 % по СО) качеством продуктов сгорания.

В пятой главе «Экономическая и энергетическая эффективность использования энергосберегающей технологии утилизации отходов сопутствующих сельскохозяйственных производств» дана оценка эффективности результатов при применении утилизации отходов столярного производства на сети» Предлагаемый технологический процесс обеспечит самоокупаемость по энергосбережению.

Таблица 3 - Сравнительный анализ эффективности теплоснабжения | ||||

Наименование показателей | Ед. изм | Покупка тепловой энергии | Строительство котельной | Внедрение газогенераторной установки |

1. Технические характеристики | ||||

Суммарная мощность | кВт. | 80 | 55 | |

КПД | % | 85 | 90 | |

Отопительный сезон | суток | 220 | 220 | 220 |

Выработка или покупка | Гкал. | 194 | 308 | 424 |

Вид топлива | газ | отходы | ||

2. Капитальные затраты | руб. |

| 700000 | 75000 |

3. Текущие затраты - всего | руб. | 174600 | 465038 | 39768 |

Топливо | руб. | 0 | 59178 | 0 |

ФОТ | руб. | 0 | 29548,8 | 29548,8 |

Отчисления на соцнужды | руб. | 0 | 4196 | 4196 |

Амортизация | руб. | 0 | 27390 | 4980 |

Накладные расходы 10 % от ФОТ | руб. | 0 | 2954.88 | 2954.88 |

Покупная теплоэнергия | руб. | 174600 | 0 | 0 |

4. Себестоимость 1 Гкал | руб. | 900 | 2820 | 640 |

5. Прибыль предприятия от основной деятельности | руб. | 200000 | 200000 | 200000 |

6. Срок окупаемости | лет | 0,9 | 3,5 | 0,4 |

Результаты расчетов технико-экономических показателей, приведенные в таблице 3, подтверждают реальность результатов энергосбергающих мероприятий и полученной экономической эффективности при получении тепловой энергии из отходов сопутствующих сельскохозяйственных производств.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

1. Получение газового топлива из твердых отходов сельскохозяйственных производств с использованием газогенераторных установок может быть перспективно для получения энергоресурсов, а также для снижения вредных выбросов в атмосферу.

2. На основе проведенных лабораторно-теоретических исследований:

· предложен способ сжигания пиролизного газа в вихревом газогенераторе, с использованием УЗИ для ускорения фильтрационных газовых потоков при высокотемпературном разложении органических отходов;

· определен режим работы пьезоэлектрического излучателя (РУЗГ = 8кВт,![]() ) для колосника при пиролизе опилок и стружки.

) для колосника при пиролизе опилок и стружки.

3. На основе проведенных теоретических исследований:

· разработаны математические модели, дающие возможность расчета энергоемкости и энергопроизводительности процесса утилизации отходов переработки древесины;

· получены аналитические зависимости для определения геометрических параметров установок требуемой производительности (6, 10, 15, 24, 36, 50 кВт);

4. В соответствии с проведенными экспериментальными исследованиями кинетики процессов сжигания пиролизного газа в вихревом газогенераторе, с использованием УЗИ для ускорения фильтрационных газовых потоков при высокотемпературном разложении органических отходов получены рациональные режимы проведения процесса:

· температура пиролиза отходов переработки древесины (t1 = 190...240 ![]() )

)

· температура вихревого сжигания пиролизного газа в зоне горения (tг = 810...1020 ![]() )

)

· качество продуктов сгорания по СО составляет от 4% до 5% в зависимости от влажности отходов.

5. Параметры и режимы технологических процессов, обеспечивающие минимальный выброс вредных отходов в атмосферу (по оксиду углерода не более 0,5 %) , использованы при выполнении Государственного контракта № 000/13 от 01.01.2001 г. с Министерством сельского хозяйства Российской Федерации, где реализована технология промышленной переработки отходов птицефабрик, содержащая технологические и технические решения по утилизации тушек падежа птицы.

6. Себестоимость 1 Гкал тепловой энергии для обогрева откормочного производства в сети» при использовании отходов столярного производства составляет 640 рублей. Внедрение опытной установки при объеме капитальных затрат 75000 руб. окупится за 0,4 года.

Основные положения диссертации

опубликованы в следующих работах:

Издания, указанные в перечне ВАК:

1. Корепанова реактиной мощности как средство энергосбережения в сельских сетях. /, //Механизация и электрификация сельского хозяйства. 2008. №12. С.43-44.

2. Решетникова – на службу сельской энергетике. /, , //Механизация и электрификация сельского хозяйства. 2008. №12. С.56-57.

Другие издания:

3. Решетникова и установки по использованию биогаза для предприятий АПК. / , , // Научный потенциал аграрному производству посвящается 450 - летию вхождению Удмуртии в состав России. Всероссийская научно-практическая конференция, 26-29 февраля 2008г./ ФГОУ ВПО ИжГСХА. Т. IV.- Ижевск: Изд-во ФГОУ ВПО ИжГСХА, 2008. – c.188-195.

4. Решетникова утилизации навоза. /, // Научный потенциал аграрному производству посвящается 450 - летию вхождению Удмуртии в состав России. Всероссийская научно-практическая конференция, 26-29 февраля 2008г./ ФГОУ ВПО ИжГСХА. Т. IV.- Ижевск: Изд-во ФГОУ ВПО ИжГСХА, 2008. – c.195-199.

5. Решетникова биогазовых установок./ , // Научный потенциал аграрному производству посвящается 450 - летию вхождению Удмуртии в состав России. Всероссийская научно-практическая конференция, 26-29 февраля 2008г./ ФГОУ ВПО ИжГСХА. Т. IV.- Ижевск: Изд-во ФГОУ ВПО ИжГСХА, 2008. – c.208-212.

6. Якупов и разработка ресурсосберегающего агрегата на твёрдом топливе энерголока для фермерских хозяйств. / , // Научный потенциал аграрному производству посвящается 450 - летию вхождению Удмуртии в состав России. Всероссийская научно-практическая конференция, 26-29 февраля 2008г./ ФГОУ ВПО ИжГСХА. Т. IV.- Ижевск: Изд-во ФГОУ ВПО ИжГСХА, 2008. – c.212-215.

7. Касаткин отходов переработки льнотресты для получения тепла в животноводстве. / , , , // Зоотехническая наука на Удмуртской земле. Состояние и перспективы: мат. Международной научно-практ. конференции, 23 апреля 2009г./ ФГОУ ВПО ИжГСХА.- Ижевск: ФГОУ ВПО ИжГСХА, 2009. – c.141-148.

Подписано в печать 01.09.2009г.

Тираж 100 экз

Заказ № 000. Формат60х841/24.Печ. л.1.

Гарнитура Times New Roman.

Отпечатано 02.02.2009 г. с оригинал-макета на

Rex-Rotary РИО Ижевской ГСХА

1