Государственное бюджетное образовательное учреждение начального профессионального образования

Государственное бюджетное образовательное учреждение начального профессионального образования

Профессиональное училище № 1

30.4 Помощник машиниста электровоза

Слесарь по ремонту подвижного состава

К защите допущена:

Зам. директора по УПР

_________

«___»__________2013 г.

УСТРОЙСТВО И РЕМОНТ

АККУМУЛЯТОРНОЙ БАТАРЕИ 40-КН-125 ЭЛЕКТРОВОЗОВ ВЛ10,ВЛ11

ПЭР. 30.4.УЛ.01.00.ПЗ

www.pomogala.ru

Руководитель работы

__________

«___»__________2013 г.

Выполнил

учащийся группы № 000

___________ «___»__________2013 г.

2013 г.

Содержание

Содержание

Введение

История отечественного электровозостроения

Цель работы

1 Краткие сведения об аккумуляторной батарее 40КН-125

1.1 Назначение и технические данные

1.2 Устройство аккумуляторной батареи

1.3 Электролит

2 Технология ремонта аккумуляторных батарей

2.1 Система технического обслуживания и ремонта электровозов

2.2 Возможные неисправности аккумуляторов и причины их появления

2.3 Снятие аккумуляторной батареи с электровоза

2.4 Последовательность ремонта аккумуляторных батарей

2.5 Приготовление электролита

2.6 Заливка аккумуляторов

2.7 Ремонт ящиков аккумуляторных батарей

2.8 Монтаж аккумуляторов

2.9 Заряд батарей

2.10 Хранение аккумуляторных батарей

2.11 Техническое обслуживание аккумуляторных батарей

3 Техника безопасности при ремонте и техническом обслуживании

аккумуляторных батарей

Заключение

Литература

Введение.

Введение.

История отечественного электровозостроения

ЭЛЕКТРОВОЗ - локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника - энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений.

Первые электровозы появились на ж.-д. транспорте в конце 19 в. как локомотивы, альтернативные паровозам. Развитие электротехники позволило создать мощные электродвигатели постоянного тока и двигатели переменного трехфазного тока. Были решены также проблемы генерирования электроэнергии и ее передачи по контактной сети. Идея реализации электрического локомотива с автономным или неавтономным питанием была высказана в первой половине 19 в., но первые практические результаты были получены в 1880 г. В России инженер установил электриче ский двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году в Германии и в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации ж. д.- в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза — отсутствие выбросов отработанных газов, возможность увеличения силы тяги путем форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий кпд самого электровоза (до 88-91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до 50-60% при питании от гидроэлектростанций ).

ский двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году в Германии и в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации ж. д.- в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза — отсутствие выбросов отработанных газов, возможность увеличения силы тяги путем форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий кпд самого электровоза (до 88-91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до 50-60% при питании от гидроэлектростанций ).

Первые электровозы на российских ж. д. появились в гг. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку-Батуми). На линии эксплуатировались закупленные в Италии, США, и Германии 6-осные электровозы постоянного тока 3 кВ, получившие обозначение С (с индексом, соответствующим стране-изготовителю). В России было налажено производство электровозов на Коломенском заводе совместно с московским заводом «Динамо», который начал выпускать тяговые электродвигатели и электрооборудование. В 1932 г. был выпущен первый отечественный грузовой электровоз сети Сс, впоследствии - ВЛ19 (цифра 19 указывает осевую нагрузку в т на рельсы). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на однофазном токе), соответственно 6-осные и 8-осные локомотивы ВЛ60,  ВЛ80 (позднее буква трансформировалась в ноль).

ВЛ80 (позднее буква трансформировалась в ноль).

Электровозы, имеющие обозначение ВЛ, были предназначены для грузового движения, хотя довольно часто используются и для тяги пассажирских поездов. Конструктивная скорость электровозов ВЛ обычно не превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные 12-осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов. Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например ВЛ60П).

В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление  пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских.

пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских.

Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока. С середины 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские электровозы (1994 г.), 8-осные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т. д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10.

Цель работы

Заданием на письменную экзаменационную работу мне было предложено детально изучить назначение, конструкцию аккумуляторной батареи типа 40КН-125. А также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс ее ремонта в объеме ТР-3, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности при работе в цехах депо.

1 Краткие сведения об аккумуляторной батарее 40КН-125

1 Краткие сведения об аккумуляторной батарее 40КН-125

1.1 Назначение и технические данные

Аккумуляторная батарея служит источником напряжения 50 В для катушек аппаратов, осветительных и сигнальных ламп при неработающем генераторе управления. На электровозе установлены щелочные (кадмиево-никелевые) аккумуляторные батареи. Аккумуляторная батарея состоит из 42 элементов КН-125, из них два элемента запасные.

Технические данные аккумуляторного элемента КН-125 следующие:

Номинальная емкость, А-ч ……………………………………………………. 125

Номинальное напряжение, В …………………………………………………..1,25

Заряд (номинальный режим):

время, ч.................................................................................................................... 6

сила тока, А ............................................................................................................ 31

Разряд:

время, ч..................................................................................................................... 8

сила тока, А ..........................................................................................................12,5

Количество электролита, л .................................................................................1,20

Габаритные размеры, мм:

высота ...............................................................................................................

ширина.....................................................................……………………………..128

толщина.................................................................................................................. 77

Масса без электролита, кг ....................................................................................5,4

1.2 Устройство аккумуляторной батареи

Аккумуляторная батарея состоит из металлического ящика, в котором расположены аккумуляторы. Ящик внутри покрыт щелочестойкой эмалью.  Аккумуляторы (элементы КН-125) соединяют последовательно медными никелированными шинами только после окончания установки элементов в ящике и затяжки болтов на торцовой его части. При этом затяжку гайки на шпильке вывода аккумулятора следует производить с обязательным удерживанием вторым ключом нижней гайки вывода во избежание его разрушения. Каждый элемент находится в индивидуальном резиновом чехле.

Аккумуляторы (элементы КН-125) соединяют последовательно медными никелированными шинами только после окончания установки элементов в ящике и затяжки болтов на торцовой его части. При этом затяжку гайки на шпильке вывода аккумулятора следует производить с обязательным удерживанием вторым ключом нижней гайки вывода во избежание его разрушения. Каждый элемент находится в индивидуальном резиновом чехле.

Ящик имеет три патрубка: для подвода проводов, для щелочеотвода и газоотвода. Щелочеотвод представляет собой стальную трубу, соединяющую дно ящика с подкузовной частью электровоза. Газоотвод (труба) служит для отвода газов из батареи. Элементы установлены в ящике плотно друг к другу и дополнительно уплотнены деревянными досками и фанерой. Дно ящика покрыто досками и фанерой, имеющими пазы для стекания разлитой щелочи через щелочеотводящий патрубок.

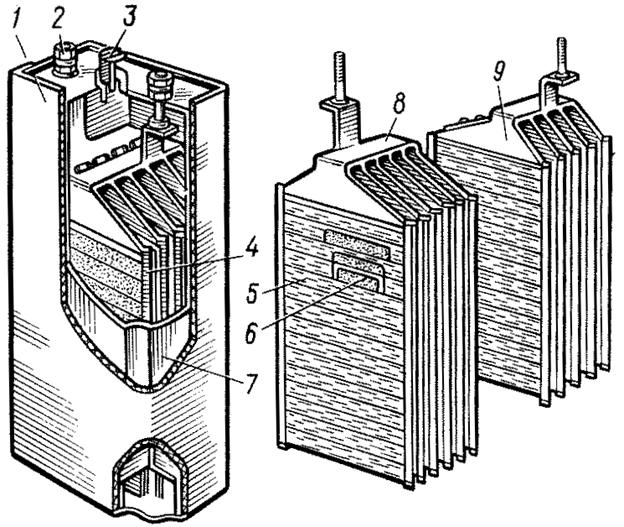

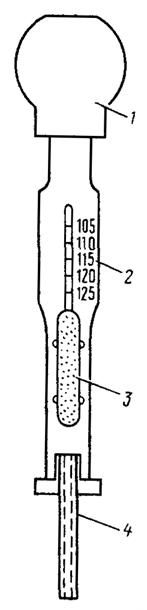

Элемент КН-125 состоит из стального корпуса 7 (рис.1), в котором расположены блок 9, состоящий из пяти отрицательных пластин, и блок 8, состоящий из шести положительных пластин. Каждый блок имеет шпильку, являющуюся выводом. Активная масса 6 пластин помещается в пакетах 5. Они выполнены в виде плоских стальных никелированных трубок с большим числом малых отверстий: через эти отверстия проникает электролит. Для улучшения контакта между пакетами и активной массой к последней добавляют проводящий материал (например, чешуйчатый графит). Положительные и отрицательные пластины изолированы друг от друга эбонитовыми палочками 4.

Выводные шпильки 2 в месте выхода из корпуса армированы изоляционными втулками. Блок 8 соединен непосредственно с корпусом элемента. Изоляцией корпуса элемента служит резиновый чехол 1. Заливают электролит через отверстие, расположенное между выводами. Это отверстие закрыто пробкой 3.

|

Рисунок 1 - Аккумулятор КН-125 и его блоки положительных и отрицательных пластин

1.3 Электролит

В щелочных кадмиево-никелевых аккумуляторах, работающих при температуре воздуха от — 19 до + 35 °С, применяют составной калиево-литиевый электролит плотностью 1,19 — 1,21 г/см3. Калиево-литиевый электролит состоит из раствора едкого кали с добавкой на 1 л 20 г едкого лития аккумуляторного (моногидрата лития). При температуре воздуха от — 20 до — 40 °С применяют раствор едкого кали плотностью 1,26— 1,28 г/см3, а при температуре от + 10 до +50 °С — составной электролит плотностью

1,17 — 1,19 г/см3, состоящий из раствора едкого натра с добавкой едкого лития 15 — 20 г на 1л раствора.

1,17 — 1,19 г/см3, состоящий из раствора едкого натра с добавкой едкого лития 15 — 20 г на 1л раствора.

Кадмиево-никелевые аккумуляторы общего назначения применяют при температуре до — 40 °С. При температуре воздуха от —20 до — 40 °С допускается применять составной электролит плотностью 1,25 — 1,27 г/см3. При этом емкость аккумулятора будет несколько ниже (на 5 — 10 %) по сравнению с его емкостью на калиевом электролите с такой же плотностью. Следует иметь в виду, что при эксплуатации на электролите — растворе едкого натра плотностью 1,17— 1,19 г/см3 с добавкой 15 — 20 г едкого лития (моногидрата лития) на 1 л раствора емкость аккумуляторов несколько снижается.

Для растворения щелочи пригодны дистиллированная вода, дождевая вода, собранная с чистой поверхности, вода, полученная при таянии чистого снега, и конденсат. В случае необходимости разрешается применять для приготовления электролита любые естественные воды (грунтовые, речные, озерные), признанные санитарным надзором годными для питья (кроме минеральных). Питьевую воду можно применять для приготовления электролита сырую.

Электролит следует приготовлять в железных, пластмассовых баках или стеклянных сосудах. Баки должны быть плотно закрыты крышками. Предпочтительно иметь баки с двумя кранами для слива осветленной щелочи и скопившегося внизу осадка. В бак наливают половину необходимого количества воды и выливают жидкую щелочь. Другая часть воды служит для ополаскивания бутылки с целью растворения частиц едкого лития, после чего ее тоже сливают в бак. Белый осадок должен быть полностью растворен. Запрещается пользоваться оцинкованной, луженой, алюминиевой, медной, свинцовой и керамической посудой, а также посудой, применяющейся для приготовления электролита свинцовых аккумуляторов.

2 Технология ремонта аккумуляторных батарей

2 Технология ремонта аккумуляторных батарей

2.1 Система технического обслуживания и ремонта электровозов

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 01.01.01 г. N ЦТ-725 и положением № 3р от 01.01.2001г.

Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ:

- технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России;

- техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей;

- техническое обслуживание ТО-5, выполняемое:

в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги - ТО-5а;

в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б;

в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в;

в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г;

- текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов.

- капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах.

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

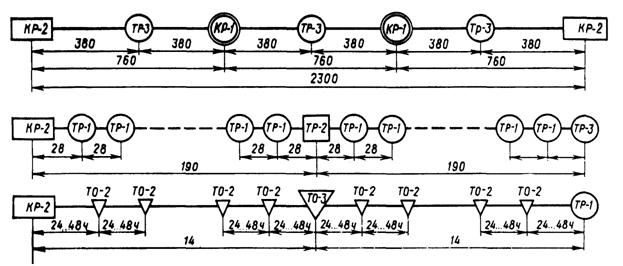

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС (рис.2)

(рис.2)

Рисунок 2 - Нормативы межремонтных пробегов в км

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.

2.2 Возможные неисправности аккумулятора и причины их появления

Основной неисправностью аккумулятора является понижение его емкости вследствие накопления в его электролите карбонатов (углекислых солей), снижающих содержание в электролите щелочи. Наиболее интенсивное накапливание карбонатов происходит при повышенной температуре, плохом креплении пробок, недостатке в электролите едкого лития, загрязнении его вредными примесями, в результате повышенного саморазряда и коротких замыканий.

Аккумуляторные батареи на э. п. с. эксплуатируются в переменных температурных условиях, подвергаются воздействию пыли, грязи и влаги, тряске, вибрации и толчкам, что может приводить к сокращению срока их службы. При температуре выше 45°С активная масса пластин размягчается, ослабляется ее связь с решеткой, что может вызвать ее сползание. Кроме того, у аккумуляторов могут возникать: повышенные саморазряд и газовыделение, отдельные механические повреждения и снижение напряжения ниже допустимого.

Высокая температура электролита при эксплуатации аккумуляторов приводит, кроме отмеченного выше, к безвозвратной потере емкости вследствие пассивации положительных электродов. Железная активная масса, практически почти нерастворимая в электролите при нормальных условиях  эксплуатации, при высокой температуре растворяется и действует в электролите на положительный электрод, вызывая потерю емкости. Высокая температура электролита часто является следствием неправильно выбранного режима заряда батарей на локомотиве (вагоне), приводящего к систематическому перезаряду аккумуляторов.

эксплуатации, при высокой температуре растворяется и действует в электролите на положительный электрод, вызывая потерю емкости. Высокая температура электролита часто является следствием неправильно выбранного режима заряда батарей на локомотиве (вагоне), приводящего к систематическому перезаряду аккумуляторов.

Загрязнение электролита вредными примесями может происходить как в результате случайного попадания в отдельные аккумуляторы металлических предметов, так и при доливке аккумуляторов недистиллированной водой.

Короткие замыкания в аккумуляторах возникают чаще всего из-за большого количества шлама, образующегося при вымывании активной массы из электродов. Чрезмерное вымывание активной массы, особенно из отрицательного (железного) электрода, может быть вызвано систематическим перезарядом аккумуляторов. Электролиз воды, происходящий при перезаряде, приводит к обильному выделению газов, которые увлекают с собой частички активной массы и выносят их из электродов в электролит. При высокой температуре электролита (50—60 °С) частички активной массы не полностью растворяются в электролите, а затем при охлаждении выделяются и оседают на электродах и сепараторах в виде тонкой металлической пленки. Металлизация сепараторов превращает их в проводники электрического тока и приводит к усиленному саморазряду и даже короткому замыканию аккумуляторов.

Повышенное газовыделение обычно является следствием загрязнения электролита. Кроме коротких замыканий, внутри аккумулятора могут возникать короткие замыкания в батарее чаще всего в тех случаях, когда сопротивление изоляции батареи становится ниже нормы или перетираются резиновые чехлы.

Механические повреждения, наиболее часто встречающиеся у щелочных аккумуляторов на э. п. с,— это повреждения изоляционных резиновых чехлов и вентиляционных пробок. Практика показывает, что резиновые чехлы механически непрочны, их повреждения приводят к заземлению аккумулятора,  утечке тока, коротким замыканиям. Перетирание чехлов наблюдается там, где аккумуляторы закреплены в ящике деревянными клиньями. При движении локомотива ящик вибрирует и крепление расшатывается. Неисправности пробок могут привести к скоплению в аккумуляторе газов и, как следствие, к выпучиванию стенок сосуда, а иногда и нарушению его целостности.

утечке тока, коротким замыканиям. Перетирание чехлов наблюдается там, где аккумуляторы закреплены в ящике деревянными клиньями. При движении локомотива ящик вибрирует и крепление расшатывается. Неисправности пробок могут привести к скоплению в аккумуляторе газов и, как следствие, к выпучиванию стенок сосуда, а иногда и нарушению его целостности.

2.3 Снятие аккумуляторной батареи с электровоза

Перед снятием батареи э. п. с. приводят в нерабочее состояние, выключают рубильник батареи или выключатели распределительного щита и вынимают предохранители. Ящики очищают от пыли и грязи. К работе с аккумуляторами приступают спустя 5—8 мин после открытия крышки аккумуляторного ящика. Протирают верхнюю часть элементов и соединяющие их перемычки, отсоединяют перемычки и подводящие провода, освобождают аккумуляторы от элементов, крепящих их к ящику, и вынимают аккумуляторы из ящика.

Эти операции следует выполнять осторожно, чтобы не повредить резиновые чехлы.

Снятую аккумуляторную батарею ставят на специальную тележку и транспортируют в аккумуляторное отделение, а взамен нее устанавливают отремонтированную и заряженную батарею.

2.4 Последовательность ремонта аккумуляторных батарей

Поступившую в аккумуляторное отделение батарею разряжают. Разряд батареи осуществляют в специальном шкафу током, принятым для аккумуляторов данного типа, до тех пор, пока напряжение на аккумуляторе не снизится до 1 В. После разряда батарею отключают от зарядно-разрядной установки, разъединяют перемычки между аккумуляторами и передают в  ремонтное отделение; с аккумуляторов НК-55 и НК-125 снимают резиновые чехлы и устанавливают аккумуляторы на контейнеры промывочной установки и методом прокручивания сливают электролит.

ремонтное отделение; с аккумуляторов НК-55 и НК-125 снимают резиновые чехлы и устанавливают аккумуляторы на контейнеры промывочной установки и методом прокручивания сливают электролит.

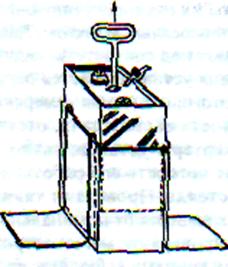

Чтобы снять резиновый чехол, в горловину аккумулятора вводят захват, а между чехлом и корпусом вставляют с двух сторон упоры из проволоки, с помощью которых чехол придерживается при выемки из него аккумулятора. Принцип показан на рисунке 3.

Рисунок 3 - Приспособление для снятия резиновых чехлов.

После снятия чехлы устанавливают на установку проверки, представленную на рисунке 4. Снятые резиновые чехлы промывают водой (температура должна быть около 60°С), после чего производят проверку их на герметичность сжатым воздухом давлением 0,1 МПа под слоем воды в течение 1 мин на установке. Допускается испытание чехлов водой 0,1 МПа или на электрическую проницаемость переменным током, напряжением не ниже 1350 В частотой 50 Гц и течение 10 сек. Чехлы, не выдержавшие испытания из-за наличия механических повреждений, ремонтируют вулканизацией на установке 31.

При ремонте резиновых чехлов наклейкой (вулканизацией) поврежденное место зачищают и обезжиривают бензином. Затем на него накладывают сырую резину (шифр 1В47 или 2959 по МРТУ-3 8^) с  предварительным нанесением на поврежденное место резинового клея БФ-2, приготовленного из смеси 10 г резины и 100 г бензина Б-70. Вулканизация производится при температуре 143СС в течение 15 мин. Давление при вулканизации 1-2МПа. Чехлы повторно испытывают и сушат на стеллаже. Чехлы, не выдерживающие испытания, бракуют.

предварительным нанесением на поврежденное место резинового клея БФ-2, приготовленного из смеси 10 г резины и 100 г бензина Б-70. Вулканизация производится при температуре 143СС в течение 15 мин. Давление при вулканизации 1-2МПа. Чехлы повторно испытывают и сушат на стеллаже. Чехлы, не выдерживающие испытания, бракуют.

Рисунок 4 - Установка для испытания резиновых чехлов.

Сливают электролит из аккумуляторов в отстойник, который по трубам поступает в установку для нейтрализации, или в установку регенерации, если электролит годен к последующей эксплуатации.

На автоматической установке по заданной программе промывают корпус аккумулятора снаружи и внутри, протирают сухой ветошью или салфеткой и убеждаются в отсутствии течи. Аккумуляторы, имеющие пробои, вмятости более 2 мм и раздутые, бракуют. Деревянной лопаточкой, обмотанной ветошью и слегка смоченной в керосине, удаляют налет окислов на борнах и осматривают резьбу. При появлении соли вокруг борнов проверяют целостность изоляционных шайб.

Рисунок 5 – Установка для слива электролита и промывки элементов

Прочищают вентильные отверстия, промывают и осматривают пробки, перемычки аккумуляторных элементов, проверяют исправность резины. Перемычки, имеющие трещины или уменьшенную более 15% площадь контактной поверхности, заменяют; погнутые выправляют.

Аккумуляторные ящики при необходимости ремонтируют и окрашивают черным щелочестойким лаком БТ-783. При плохой пайке наконечников, обрыве жил проводов более 10% наконечники перепаивают и облуживают по всей длине. Целостность резиновых чехлов проверяют сжатым воздухом давлением 100 кПа (1 кгс/см2) под слоем воды в течение 1 мин или водой под тем же давлением.

При ТР:3 аккумуляторы осматривают, сушат и устанавливают на контейнеры промывочной установки, где методом прокручивания сливают воду, залитую в элементы перед покраской. На аккумуляторы НК-55 и НК-125 надевают резиновые чехлы, а аккумуляторы КТ-120 и КГ-160 ставят в деревянные ящики, после чего их транспортируют к месту заливки электролита.

2.5 Приготовление электролита

2.5 Приготовление электролита

Электролит готовят заранее, чтобы к моменту заливки он успел отстояться до полного осветления и охладиться до температуры не выше 30 °С. Плотность электролита проверяют ареометром (рис. 6), состоящим из резиновой груши 1, стеклянной трубки 2 с помещенным внутри поплавком 3 и резиновой трубки-наконечника 4.

Рисунок 6 – Ареометр для измерения плотности электролита

Для проверки плотности электролита в аккумулятор опускают трубку-наконечник 4, сжимая предварительно резиновую грушу 1. При разжимании груши в стеклянную трубку 2 всасывается электролит в количестве, достаточном для того, чтобы в нем мог свободно плавать поплавок 3. По степени погружения его и определяют плотность электролита (по цифре шкалы ареометра на уровне его погружения).

Для проверки плотности электролита в аккумулятор опускают трубку-наконечник 4, сжимая предварительно резиновую грушу 1. При разжимании груши в стеклянную трубку 2 всасывается электролит в количестве, достаточном для того, чтобы в нем мог свободно плавать поплавок 3. По степени погружения его и определяют плотность электролита (по цифре шкалы ареометра на уровне его погружения).

Приготовление электролита. Свежий электролит приготавливают из едкого натра или калиево-литиевых готовых составных щелочей в твердом и жидком виде.

Количество электролита, необходимое для заливки аккумуляторных батарей, определяют умножением числа, указывающего количество электролита, требующееся для заливки одного аккумулятора данного типа, на число аккумуляторов.

При эксплуатации электролит щелочных аккумуляторов постепенно загрязняется карбонатами, содержащими щелочи, и емкость аккумулятора снижается, поэтому при содержании карбонатов до 70 г/л электролит заменяют свежим частично, а при содержании карбонатов более 70% электролит заменяют полностью. Отработавший щелочной электролит подвергают очистке от карбонатов (регенерации).

Регенерация заключается в осаждении карбонатов гидратом окиси бария. Особенно необходима регенерация составного электролита, содержащего ценный едкий литий. Хорошо организованная регенерация позволяет сохранить 80—90% отработанного электролита. Процесс регенерации состоит из следующих операций: анализ старого (отработанного) электролита на содержание карбонатов титрованием его соляной кислотой; подсчет необходимого количества едкого бария для регенерации в зависимости от содержания карбонатов в электролите и общего количества электролита; приготовление раствора гидрата окиси бария; отстаивание регенерированного электролита.

Анализ отработанного электролита (определение содержания карбонатов), а  также подсчет необходимого количества едкого бария для регенерации выполняют в химической лаборатории.

также подсчет необходимого количества едкого бария для регенерации выполняют в химической лаборатории.

Гидрат окиси бария готовят в баке, куда заливают дистиллированную воду и засыпают рассчитанное количество гидрата. Затем раствор нагревают до температуры 80—90 °С при интенсивном перемешивании мешалкой с электрическим приводом. Приготовленный горячий раствор гидрата окиси бария вливают в электролит, подвергаемый регенерации, и тщательно перемешивают мешалкой. В осадке образуется углекислый барий. Полученному раствору дают отстояться в течение 10— 15 ч, после чего осветленную часть электролита сливают через кран и направляют для анализа в химическую лабораторию, где определяют содержание карбонатов (должно быть не более 10 г/л) и едкого лития.

При необходимости в электролит добавляют моногидрат лития. Затем проверяют плотность электролита и доводят ее до требуемого значения. После этого электролит готов для заливки аккумуляторов.

2.6 Заливка электролита

Электролит заливают в специальном помещении с помощью крана с автоматическим прекращением заливки при достижении необходимого уровня. Плотность электролита должна быть несколько повышена с учетом того, что происходит его разбавление водой, оставшейся в порах пластин. Уровень электролита проверяют уровнемером через 2 ч после заливки, когда пластины аккумуляторов пропитаются электролитом. Для этого уровнемер опускают в аккумулятор до упора в предохранительный щиток, плотно закрывают пальцем отверстие в верхнем конце трубки и вынимают ее. Высота электролита в трубке будет равна уровню электролита над щитком в аккумуляторе. При заливке аккумуляторов НК-125 следят, чтобы щелочь не попала на резиновые чехлы.

2.7 Ремонт ящиков аккумуляторных батарей

Ящики аккумуляторных батарей очищают от грязи и старой краски, промывают раствором соды и насухо протирают. Убеждаются в отсутствии в ящике трещин и проверяют надежность крепления его к кузову. Дефектные изоляционные прокладки заменяют. Трещины заваривают или устраняют постановкой накладок. Проверяют состояние вентиляционных устройств и плотность установки крышки.

Осматривают наконечники выводных проводов. Дефектные заменяют. Годные, но с незначительными царапинами, задирами и нарушенной полудой зачищают и облуживают по всей длине.

Аккумуляторы предварительно протирают и надежно закрепляют в ящике. Выводные провода укладывают в резиновые трубки, а их концы уплотняют изоляционной или смоляной лентой. Отверстия ящика для выводных проводов уплотняют изоляционными втулками.

2.8 Монтаж аккумуляторов в батарею

2.8 Монтаж аккумуляторов в батарею

Монтаж ведут по соответствующей схеме. После установки проверяют качество монтажа аккумуляторов, правильность постановки пробок, надежность крепления перемычек проводов; все токоведущие детали смазывают техническим вазелином. Измеряют сопротивление изоляции относительно корпуса; оно должно быть для батареи с напряжением 50 В не менее 25 кОм; с напряжением 110 В — не менее 50 кОм. Проверяют работоспособность батареи; устанавливают предохранители, включают рубильник и цепи дежурного освещения, наблюдая по приборам за работой батареи.

2.9 Заряд батарей

Аккумуляторы можно заряжать в нормальном или усиленном, режиме. Нормальный режим — заряд в течение 6 ч нормальным зарядным током, т. е. током, равным но значению 1/4 номинальной емкости аккумулятора. Усиленный режим — заряд в течение 12 ч нормальным током. Его применяют при вводе в действие или при подготовке к хранению батарей в заряженном состоянии, после смены электролита, глубоких разрядов (ниже допускаемых конечных напряжений), а также после разрядов слабыми токами, чередующихся с перерывами в течение 16 ч и более. Усиленный заряд в течение 10 ч нормальным током проводят через каждые 10 циклов, а при нерегулярной работе — один раз в месяц. Усиленный девятичасовой заряд применяют перед постановкой на шестимесячное хранение в заряженном состоянии, а ускоренный трехчасовой — - током, вдвое большим нормального.

Аккумуляторы можно заряжать в нормальном или усиленном, режиме. Нормальный режим — заряд в течение 6 ч нормальным зарядным током, т. е. током, равным но значению 1/4 номинальной емкости аккумулятора. Усиленный режим — заряд в течение 12 ч нормальным током. Его применяют при вводе в действие или при подготовке к хранению батарей в заряженном состоянии, после смены электролита, глубоких разрядов (ниже допускаемых конечных напряжений), а также после разрядов слабыми токами, чередующихся с перерывами в течение 16 ч и более. Усиленный заряд в течение 10 ч нормальным током проводят через каждые 10 циклов, а при нерегулярной работе — один раз в месяц. Усиленный девятичасовой заряд применяют перед постановкой на шестимесячное хранение в заряженном состоянии, а ускоренный трехчасовой — - током, вдвое большим нормального.

Усиленные заряды увеличивают емкость аккумуляторов при комнатной температуре и уменьшают самозаряд. Однако частое применение усиленных зарядов при низких температурах снижает емкость аккумуляторов.

Никель-кадмиевые аккумуляторы можно заряжать более слабым, чем нормальный, током, соответственно увеличивая время заряда, однако снижать ток более чем наполовину не рекомендуется. Следует помнить, что заряды слабыми токами ухудшают работу щелочных аккумуляторов, а потому применять их надо в случаях крайней необходимости. Запрещается допускать повышение температуры электролита при заряде свыше 45°С для составных электролитов и выше 35 °С для электролита без добавки едкого лития. Если при заряде температура стала выше указанной, заряд необходимо прервать и дать аккумуляторам остыть. Во время заряда нельзя допускать выплескивания электролита, для чего часть электролита отбирают резиновой грушей. Заряженные аккумуляторы закрывают вентильными пробками сразу после заряда.

|

Рисунок 7 – Панель управления зарядной установки

Залитые свежим электролитом аккумуляторы соединяют в батарею перемычками и устанавливают на зарядно-разрядную установку А1025.01, разработанную ПКБ ЦТ, которая имеет ручное и автоматическое управление на два поста и позволяет контролировать время заряда и разряда, напряжение аккумуляторов при разряде и температуру электролита в трех аккумуляторах каждого поста. На ней в заданных режимах проводят зарядно-разрядные циклы, и проверяют емкость батареи.

На первом тренировочном цикле после 12 ч заряда батарею разряжают по времени (5 ч), но до напряжения 1 В на худшем аккумуляторе. При резком отклонении напряжения одного или нескольких аккумуляторов от напряжения на остальных их заменяют заранее проверенными аккумуляторами большей емкости. Разряжают батарею на нагрузочный резистор.

На втором тренировочном цикле разряд ведут также до напряжения 1 В на худшем аккумуляторе. У исправного и правильно включенного аккуму лятора напряжение при нормальном зарядном токе должно быть в начале заряда 1,4—1,45 В, в конце заряда — 1,75—1,85 В.

лятора напряжение при нормальном зарядном токе должно быть в начале заряда 1,4—1,45 В, в конце заряда — 1,75—1,85 В.

На третьем контрольном цикле разряд ведут не по времени, а до напряжения 1 В у первого вышедшего из разряда аккумулятора. Если емкость батареи будет не менее установленной, аккумуляторы могут быть допущены к эксплуатации.

Емкость С аккумуляторной батареи, А-ч, определяют как произведение разрядного тока Iразр на время t разряда,

При выпуске из ТР-3 емкость аккумуляторных батарей НК-55, НК-125, NKT-120 и NKT-160 должна быть соответственно 36, 82, 73 и 105 А-ч.

Признаками окончания заряда аккумуляторной батареи являются постоянство напряжения в конце разряда в течение 30 мин, а также постоянство плотности электролита и обильное газовыделение. Признаком окончания разряда является достижение напряжения 1 В на любом из аккумуляторов. Размыкать цепь во время заряда и разряда запрещается. В случае вынужденного прекращения тока в цепи батарею следует немедленно отключить от сети. Продолжительность перерыва, если она не превышала 30 мин, из времени заряда в разряде исключают.

После контрольного цикла батарею заряжают нормальным зарядным током в течение 12 ч. При корректировке электролита зарядную установку обязательно отключают. Заряженную батарею отключают, ввертывают вентиляционные пробки и протирают крышки аккумуляторов. Аккумуляторы, которые полностью не зарядились, собирают в отдельную группу и проводят им тренировочные циклы до появления признаков конца заряда. При замере напряжения нагрузочной вилкой зарядную установку отключают.

2.10 Хранение аккумуляторных батарей

При получении новых аккумуляторов проверяют плотность установки пробок и исправность вентильной резины. Смазывают тонким слоем вазелина  никелированные пробки, гайки и борта аккумуляторов. Корпуса аккумуляторов, покрытые черным битумно-эбонитовым лаком, для предотвращения порчи лакового покрытия вазелином смазывать запрещается.

никелированные пробки, гайки и борта аккумуляторов. Корпуса аккумуляторов, покрытые черным битумно-эбонитовым лаком, для предотвращения порчи лакового покрытия вазелином смазывать запрещается.

Помещение для хранения аккумуляторов и батарей должно быть закрытым, сухим и вентилируемым. Оно может быть отапливаемым и неотопливаемым, но в нем не должно быть резких перепадов температур, вызывающих коррозию металлических деталей аккумуляторов. Для перевода аккумуляторов, находившихся в эксплуатации, на длительное хранение их разряжают до напряжения 1 В током нормального режима, сливают электролит, плотно закрывают пробками, чисто вытирают сухой ветошью от пыли и солей. Места на корпусе аккумулятора с дефектами лакового покрытия покрывают любым черным изоляционным лаком.

Категорически запрещается промывать аккумуляторы водой, так как в этом случае они будут подвергаться сильной коррозии и быстро придут в негодность.

Аккумуляторы, периодически бездействующие (от 1 мес до одного года), хранят с электролитом в разряженном или полуразряженном состоянии с плотно закрытыми пробками, предохраняющими электролит от поглощения углекислоты из воздуха. При хранении аккумуляторы содержат в чистоте и периодически очищают от солей. Для дальних транспортировок аккумуляторы приводят в состояние, соответствующее длительному хранению. При необходимости аккумуляторы можно транспортировать с электролитом.

Не допускается совместное хранение щелочных и кислотных аккумуляторов, а также хранение любых кислот в одном помещении со щелочными аккумуляторами. Срок хранения никель-кадмиевых аккумуляторов в разряженном состоянии 5 лет, из которых 4,5 года — в сухом закрытом помещении. При хранении аккумуляторов не допускается попадание на них атмосферных осадков и прямых солнечных лучей.

2.11 Техническое обслуживание аккумуляторных батарей

2.11 Техническое обслуживание аккумуляторных батарей

В целях продления службы батареи следует повседневно следить за чистотой элементов, плотностью установки пробок, плотностью и температурой электролита и напряжением на них.

Уровень электролита над краем пластин у аккумуляторов НК-55, НК-125 должен быть не менее 5 и не более 12 мм; у аккумуляторов NKT-120 и NKT-160 — не менее 15 и не более 30 мм. Дистиллированную воду доливают из переносного бачка с краном, автоматически прекращающим заливку по достижении требуемого уровня электролита.

Металлические токоведущие детали очищают от окислов и смазывают техническим вазелином. Запрещается смазывать вазелином резиновые кольца у пробок и корпуса аккумуляторов, покрытые черным битумным лаком. Проверяют общее напряжение аккумуляторной батареи под нагрузкой 1,5— 2 кВт.

Проверяют уровень, температуру и плотность электролита в каждом аккумуляторе. Если плотность электролита выше нормальной, его разбавляют дистиллированной водой, если ниже,— добавляют электролит повышенной плотности (1,41 г/см3). Электролит (раствор едкого кали в дистиллированной воде, летом с добавлением моногидрата лития 20 г/л) должен летом иметь плотность 1,19—1,21 г/см3, зимой—1,25—1,27 г/см3. При измерении плотности щелочного электролита поправку на температуру вводить не требуется, так как номинальная емкость гарантируется в диапазоне температур от —15 до +35°С, а плотность электролита считается нормальной в довольно широком диапазоне (от 1,19 до 1,12 г/см3).

Напряжение на зажимах каждого аккумулятора проверяют под нагрузкой вилкой, состоящий из двух щупов, милливольтметра и нагрузочного резистора. Измерение выполняют за время, не превышающее 5—8 с. Аккумуляторы отечественных электровозов с напряжением на зажимах менее 1 В заменяют.

Для осмотра вентиляционных клапанов и прочистки отверстий вентиляционные пробки вывертывают, порванные резиновые уплотнения у клапанов пробки заменяют. При работе пользуются инструментом с изолированными ручками. Осматривают межаккумуляторные соединения (перемычки) и токове-дущие детали. Перемычки с трещинами, задирами, царапинами и с заметным окислением основного металла заменяют. Исправные перемычки протирают, при этом следят, чтобы аккумуляторы были закрыты пробками.

Для осмотра вентиляционных клапанов и прочистки отверстий вентиляционные пробки вывертывают, порванные резиновые уплотнения у клапанов пробки заменяют. При работе пользуются инструментом с изолированными ручками. Осматривают межаккумуляторные соединения (перемычки) и токове-дущие детали. Перемычки с трещинами, задирами, царапинами и с заметным окислением основного металла заменяют. Исправные перемычки протирают, при этом следят, чтобы аккумуляторы были закрыты пробками.

Проверяют состояние резиновых чехлов у аккумуляторных батарей НК-55 и НК-125 и крепление боковых стенок у каждого ящика аккумуляторных батарей NKT-120 и NKT-160. Обнаруженные дефекты устраняют, а при наличии течи электролита или выпучивания аккумуляторы заменяют новыми, равными по емкости (допускаются отклонения ±10%).

Проводят химический анализ щелочного электролита на содержание карбонатов и доводят его плотность до нормы. Пробы электролита отбирают у аккумуляторов с признаками неисправностей (увеличенной по сравнению с

другими температурой электролита, низкой плотностью или пониженным напряжением).

Проверяют крепление всех токоведущих деталей и после очистки от окислов смазывают тонким слоем технического вазелина. Проводят уравнительный подзаряд батареи от зарядно-разрядной установки. При этом контролируют время, напряжение на батарее и температуру электролита. Подзаряд проводят в течение 4—5 ч при открытой крышке батарейного ящика и вывернутых (снятых) пробках. После заряда пробки ввертывают и протирают крышку ящика.

Проверяют сопротивление изоляции при отключенной нагрузке, которое для батареи с напряжением 50 В должно быть не менее 50 кОм, а с напряжением 110 В — не менее 30 кОм.

3 Техника безопасности при ремонте и техническом обслуживании аккумуляторных батарей

|

Помещения, в которых производится заряд батарей, относятся к взрывоопасным класса А-Iа. При заряде из аккумуляторов, а у никель-железных и при отстое, выделяется водород, который образует с кислородом воздуха гремучую взрывоопасную смесь. Поэтому пользоваться открытым огнем в этих помещениях запрещается. На дверях должны быть надписи «Аккумуляторная», «Огнеопасно», «Курение запрещается», или транспаранты с соответствующей символикой. Перед началом проведения циклов или отдельных зарядов вентиляционные каналы должны быть прочищены, а пробки или крышки вывернуты или открыты во избежание скопления газов и взрыва аккумуляторов. Зарядные устройства должны быть сблокированы с устройствами приточно-вытяжной вентиляции. При неработающей вентиляции зарядка АБ запрещена.

Устанавливаемые в помещениях светильники, выключатели и другое электротехническое оборудование должны иметь взрывобезопасное исполнение.

При возникновении пожара в АО необходимо отключить электросеть, закрыть вентиляцию, вызвать пожарную команду и принять меры к тушению пожара и защите персонала.

У входа в АО должен находиться углекислотный огнетушитель. Огнетушители должны иметь табличку с указанием даты зарядки и поверки. Ежегодная поверка их производится путем взвешивания.

Аккумуляторная батарея, являющаяся источником электроэнергии, представляет опасность для обслуживающего персонала из-за возможности поражения электрическим током. Поэтому все операции контроля нужно выполнять, помня, что одновременное прикосновение двумя руками к выводам батареи чревато поражением током. При проведении заряда напряжение АБ  повышается, и электроопасность растет. Контакты между перемычками, подводящими проводами и борнами должны быть плотными, чтобы исключить искрение и перегрев.

повышается, и электроопасность растет. Контакты между перемычками, подводящими проводами и борнами должны быть плотными, чтобы исключить искрение и перегрев.

Производя контроль напряжения аккумуляторов нагрузочной вилкой, нельзя допускать искрения. Такой контроль должен производиться только в тех местах, где нет смеси водорода с кислородом. Во избежание ожогов, при работе с нагрузочной вилкой нельзя прикасаться к ее резистору. Проверку наличия напряжения на аккумуляторах путем замыкания накоротко проводить запрещено.

Аккумуляторщику запрещается:

- работать с неисправным оборудованием, неисправной вентиляцией, неисправным инструментом;

- использовать любую жидкость из немаркированной тары;

- в помещении, где производится заряд и хранение аккумуляторов, категорически запрещается курить, пользоваться открытым огнем и приборами, которые могут дать искру;

- хранить продукты питания и принимать пищу на рабочем месте;

- производить работы без спецодежды и СИЗ;

- загромождать технологические проходы и проезды бутылями из-под кислоты;

В аккумуляторном отделении должны быть первичные средства пожаротушения: огнетушители ОУ, ящик с песком.

В аккумуляторном отделении запрещается производство сварочных работ.

Хранить спецодежду следует в специальных шкафах отдельно от личной одежды. В случае обливания кислотой или щелочным раствором, спецодежда заменяется чистой.

Перед началом работ аккумуляторщик обязан:

Перед началом работ аккумуляторщик обязан:

- надеть защитный костюм, головной убор, резиновые сапоги, прорезиненный фартук, резиновые (диэлектрические) перчатки, защитные очки;

- смазать руки универсальным защитным кремом;

- проверить исправность контрольно-измерительных приборов, инструмента и оборудования. Инструмент, применяемый при эксплуатации аккумуляторов, должен иметь изоляцию. Наконечники проводов переносного вольтметра должны быть снабжены ручками из изоляционного материала и безопасны в работе;

- проверить наличие 3-х процентного раствора борной кислоты для нейтрализации щелочи в случае попадания ее на кожу или в глаза работающему;

- проверить наличие 10-ти процентного раствора нашатырного спирта или питьевой соды для нейтрализации кислоты;

- во избежание взрыва в аккумуляторном отделении, за 1,5 часа до начала зарядки включить приточно-вытяжную вентиляцию и отключить не ранее чем через 1,5 часа по окончании зарядки.

- При обнаружении неисправного инструмента или контрольно-измерительных приборов, аккумуляторщик должен немедленно сообщить бригадиру, в случае его отсутствия – мастеру или старшему мастеру электроцеха.

Во время работы дежурный аккумуляторщик должен соблюдать следующие меры безопасности:

- особое внимание следует обращать на предотвращение коротких замыканий между борнами аккумуляторов различными металлическими инструментами;

- запрещается производить чистку батарей, подключенных к зарядному устройству;

-  запрещается производить заряд батареи при температуре электролита выше 45° С;

запрещается производить заряд батареи при температуре электролита выше 45° С;

- запрещается устанавливать на зарядку аккумуляторы с уровнем электролита над электродами менее 5 мм;

- аккумуляторы, приготовленные к заряду, должны быть соединены в батарею посредством плотно прилегающих зажимов и наконечников, обеспечивающих надежный электрический контакт и исключающих возможность искрения. Запрещается соединять аккумуляторы в батарею проволокой;

- заряд батареи следует производить с открытыми пробками заливных отверстий;

- при работе с нагрузочной вилкой во избежание ожога не следует прикасаться к резистору вилки;

- пищу принимать только в специально отведенных для этого местах, перед едой чистить зубы, мыть руки и лицо с мылом;

- при попадании на тело серной кислоты, ее следует смыть водой, а затем нейтрализовать 10%-ным раствором нашатырного спирта или кальцинированной соды. После нейтрализации поврежденные места промыть водой;

- при попадании на тело щелочи, ее следует промыть 3%-ным раствором борной кислоты, затем смыть обильной струей воды в течение 5-7 минут;

- когда дежурный аккумуляторщик моет пол и бутыли из-под кислоты, то должен соблюдать меры предосторожности и опасаться попадания на кожу и в глаза растворов щелочи и кислоты.

Правила работы с химическими препаратами

В аккумуляторном отделении используются следующие химические препараты:

- аккумуляторная серная кислота ГОСТ 667-73;

- калия гидрат окиси технический (калий едкий) ГОСТ 9285-78;

Указанные химические препараты должны храниться в специально отведенных местах на складе. В аккумуляторном отделении химических препаратов должно быть не более сменной потребности. Разрешается использовать только те химические препараты, на которые имеется сертификат качества, маркировка на таре с указанием химического препарата. В случае если маркировка отсутствует, применение химических препаратов возможно только после проведения химического анализа для идентификации препарата. При работе с указанными химическими препаратами необходимо выполнять требования инструкции, пользоваться индивидуальными средствами защиты (антикислотный костюм, фартук, резиновые сапоги, антикислотные рукавицы, защитные очки, респиратор). В аккумуляторном отделении должна быть аптечка, укомплектованная раствором борной кислоты и питьевой соды для оказания первой медицинской помощи при химических ожогах. Все работы с химическими препаратами в аккумуляторном отделении производятся под руководством бригадира аккумуляторного отделения. Все работники аккумуляторного отделения должны быть проинструктированы и проверены на знание требования настоящей инструкции.

Помещение для приготовления электролита с едким кали должно быть оборудовано приточно-вытяжной вентиляцией.

При работе с препаратом следует применять средства индивидуальной защиты (резиновые сапоги, защитные очки, респиратор).

Безопасность при нахождении на железнодорожных путях

Железнодорожный путь является опасной зоной из-за угрозы наезда подвижного состава на людей. Находиться на путях могут только работники железнодорожного транспорта во время исполнения служебных обязанностей при строгом соблюдении правил техники безопасности.

Железнодорожный путь является опасной зоной из-за угрозы наезда подвижного состава на людей. Находиться на путях могут только работники железнодорожного транспорта во время исполнения служебных обязанностей при строгом соблюдении правил техники безопасности.

Находясь на путях, необходимо проявлять постоянную бдительность, осторожность и осмотрительность. Требуется внимательно следить за движением поездов, локомотивов, маневровых составов, а также за окружающей обстановкой и принимать решительные меры к устранению возникающей угрозы для жизни людей или безопасности движения поездов. Особенно бдительным надо быть в темное время суток, при ненастной погоде, выходе на пути из-за зданий, вагонов или других объектов.

Находясь на путях, необходимо проявлять постоянную бдительность, осторожность и осмотрительность. Требуется внимательно следить за движением поездов, локомотивов, маневровых составов, а также за окружающей обстановкой и принимать решительные меры к устранению возникающей угрозы для жизни людей или безопасности движения поездов. Особенно бдительным надо быть в темное время суток, при ненастной погоде, выходе на пути из-за зданий, вагонов или других объектов.

В темное время суток при выходе из ярко освещенного помещения нельзя сразу направляться на плохо освещенные пути. В этом случае следует выждать несколько десятков секунд с тем, чтобы глаза приспособились к резко изменившейся освещенности. Прежде чем выйти на путь из-за здания или вагонов, необходимо убедиться, что по этому пути на опасном расстоянии не надвигается подвижной состав. Запрещается садиться на рельсы, концы шпал или балластную призму для отдыха.

Переход через пути. Переходить через пути надо по специально устроенным, обозначенным и в темное время суток освещаемым переходам. Переходы оборудуют настилами на уровне головки рельса и обозначают указательными знаками с надписью "Переход".

Запрещается переходить через пути в районе стрелочных переводов. Прежде чем ступить на путь, необходимо убедиться, что как с одной, так и с другой стороны нет на опасном расстоянии приближающегося подвижного состава. Переходить пути следует только под прямым углом, не наступая ногами на рельсы. Пути, занятые вагонами и не огражденные в установленном порядке сигналами остановки, запрещается переходить под вагонами, автосцепкой или через автосцепку. В этом случае надо воспользоваться тормозной площадкой вагона или обойти стоящие вагоны на расстоянии не менее 5 м. Если вагоны стоят отдельными группами, то можно проходить между ними по середине промежутка и только при условии, что расстояние между автосцепками крайних вагонов не менее 10 м. Запрещается перебегать пути перед приближающимся поездом, так как для перехода через путь требуется 5—6 с, а поезд, следующий со скоростью  90 км/ч, за 1 с преодолевает 25 м (150 м за 6 с). Для обеспечения полной безопасности при переходе через пути на крупных станциях устраивают пешеходные мосты и подземные переходы.

90 км/ч, за 1 с преодолевает 25 м (150 м за 6 с). Для обеспечения полной безопасности при переходе через пути на крупных станциях устраивают пешеходные мосты и подземные переходы.

Проход вдоль путей. Для прохода вдоль путей на территории крупных станций устраивают и обозначают маршруты служебных проходов. В отдельных случаях ходить вдоль путей можно по середине широкого междупутья. При этом необходимо внимательно следить за движением поездов и маневровых составов по смежным путям, а также за состоянием междупутья. Если работник, проходя вдоль путей, несет длинный предмет, то располагать его надо параллельно рельсам. При приближении подвижного состава по смежному пути предмет надо положить на междупутье и отойти на безопасное расстояние, чтобы пропустить состав. Запрещается ходить между рельсами, по концам шпал, а также на расстоянии ближе 2 м от ближайшего рельса.

Проходить от места сбора на работу и обратно разрешается только в стороне от пути или по обочине земляного полотна на расстоянии не менее 2м от рельса под наблюдением руководителя работ или специально выделенного лица. В случаях когда пройти в стороне от пути или по обочине невозможно, например, во время заносов, допускается проход рабочих по пути, но при этом должны быть приняты необходимые меры предосторожности.

Заключение

Заключение

При выполнении письменной экзаменационной работы я изучил назначение, конструкцию и технические данные аккумуляторной батареи 40КН-125, узнал технологический процесс ее ремонта. Я узнал, какие инструменты, материалы и приспособления используются при ремонте контакторов, какие требования предъявляются к их содержанию и техническому состоянию.

При ремонте аккумуляторной батареи я соблюдал технику безопасности и электробезопасность. Я научился безопасным приемам труда, ознакомился с передовыми методами ремонта.

Литература

Литература

1. , , Ролле и ремонт электровозов и электропоездов. М.: Академия, 2008

2. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ Ж. Д. транспорта. - М.: Транспорт, 1977.

3. Дубровский : Управление и обслуживание. М, Транспорт, 1985.

4. Жуков труда на железнодорожном транспорте. Учебное пособие для средних профессионально-технических училищ. - М.: Транспорт, 1988.

5. Кикнадзе ВЛ-10. - М.: Транспорт, 1975.

6. и др. Текущий ремонт и техническое обслуживание

электровозов постоянного тока. - М.: Транспорт, 1966.

7. Крутяков труда и основы экологии на железнодорожном

транспорте. - М.: Транспорт, 1993.